En la producción moderna de pellets, ya sea para biomasa, piensos o combustible de madera, el rendimiento y la longevidad de los cilindros desempeñan un papel decisivo en la eficiencia general de la fábrica de pellets. Entre los diversos materiales utilizados, el acero para rodamientos se ha convertido en la opción preferida debido a su excelente dureza, resistencia al desgaste y resistencia a la fatiga. Sin embargo, incluso los casquillos de rodillos de acero para rodamientos más duraderos requieren un mantenimiento y una gestión operativa adecuados para lograr un rendimiento y una vida útil óptimos. Este artículo explora las estrategias clave para mantener y extender la vida útil de los casquillos de los rodillos de acero de los rodamientos en las líneas de producción de pellets.

1. Comprender el papel de los casquillos de rodillos de acero de los rodamientos

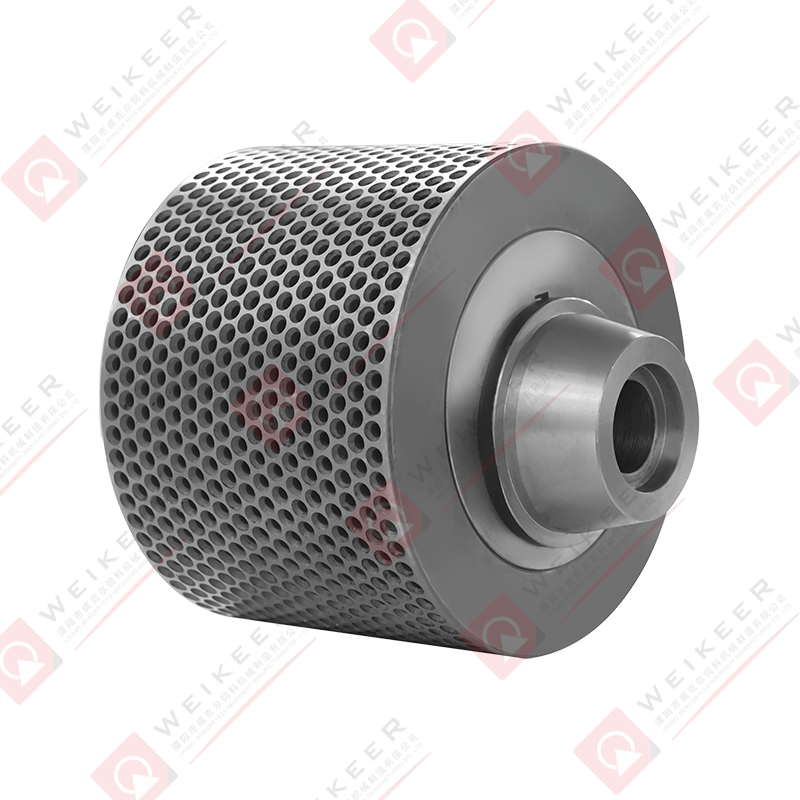

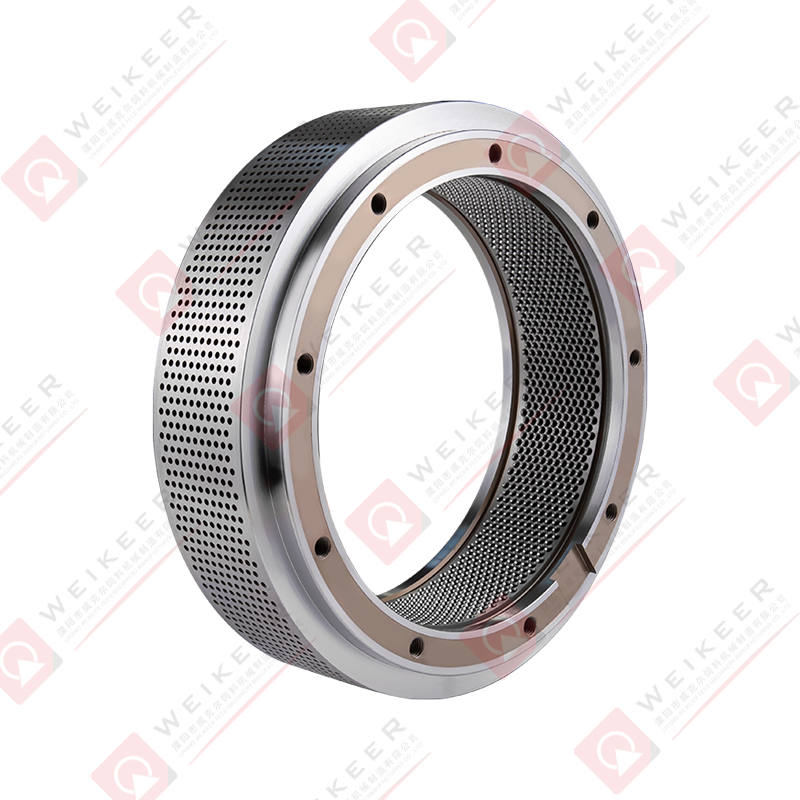

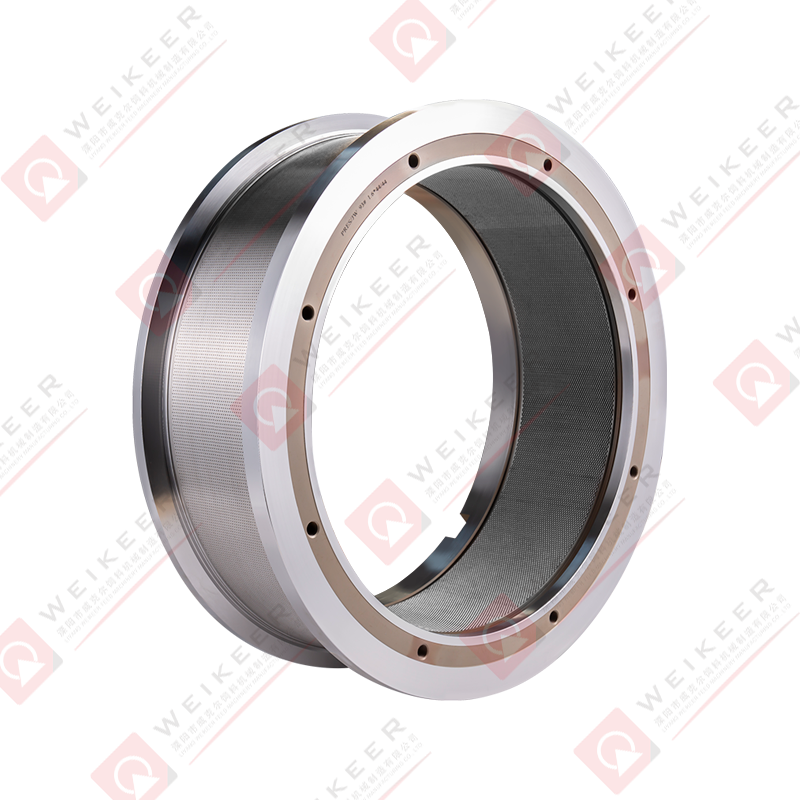

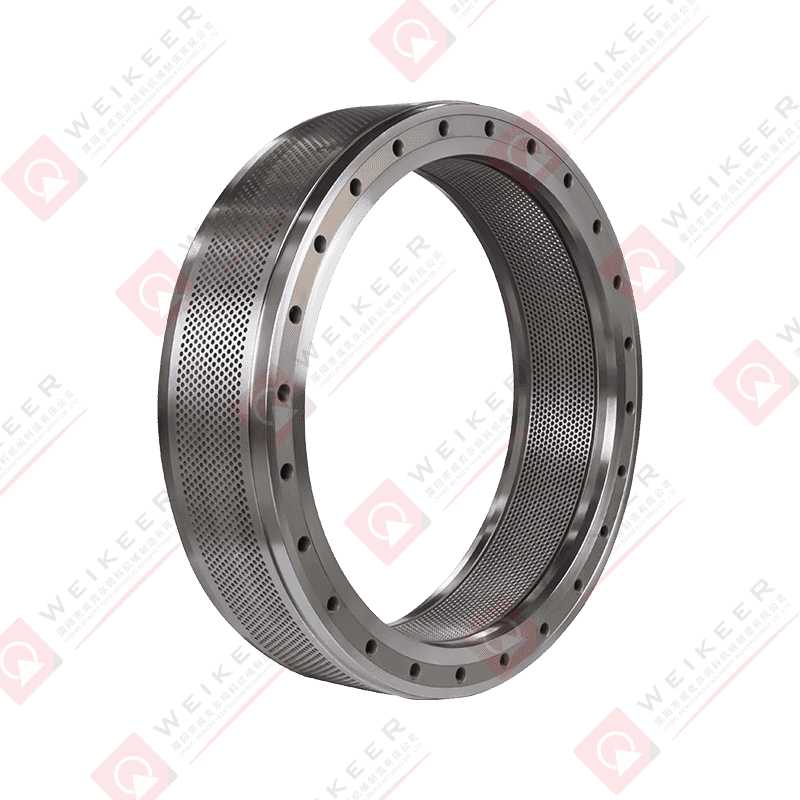

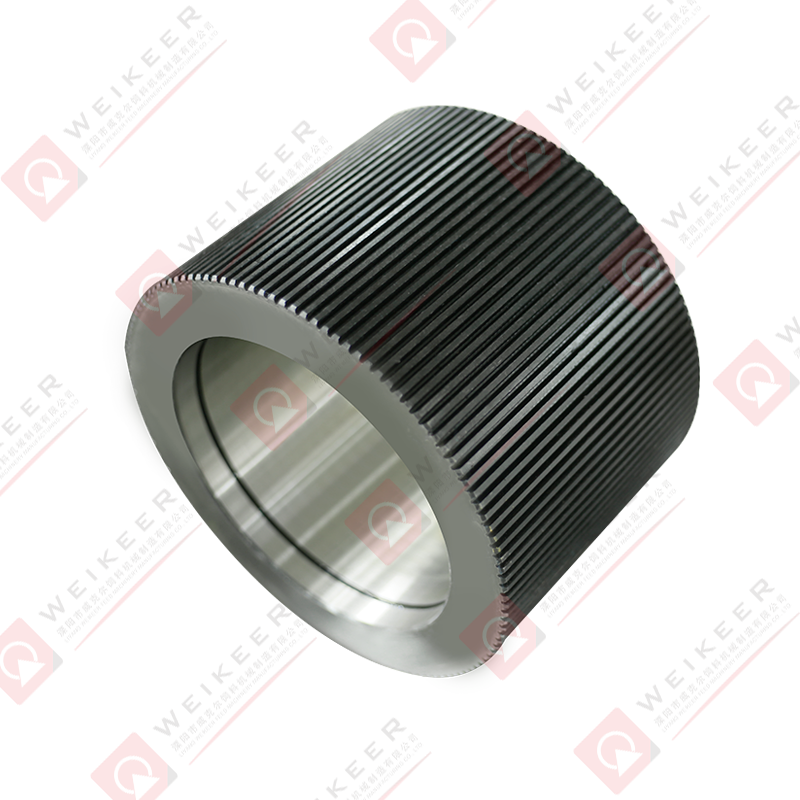

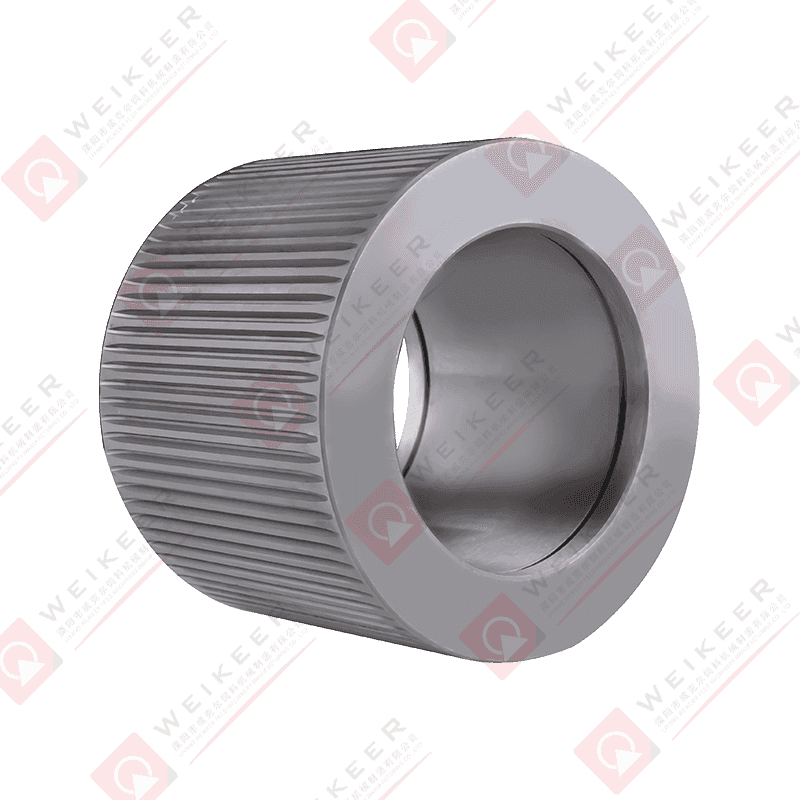

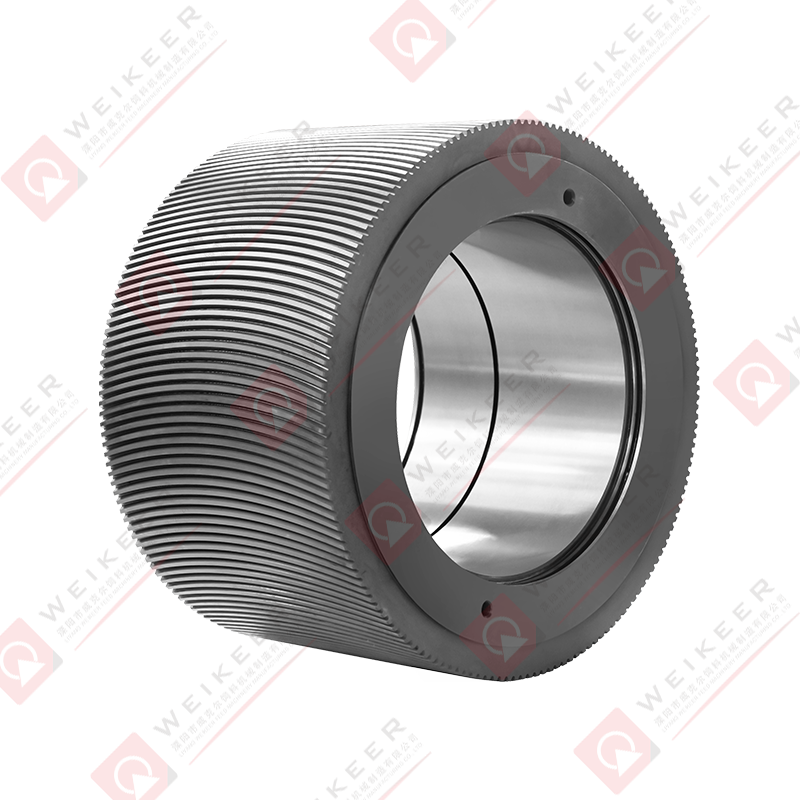

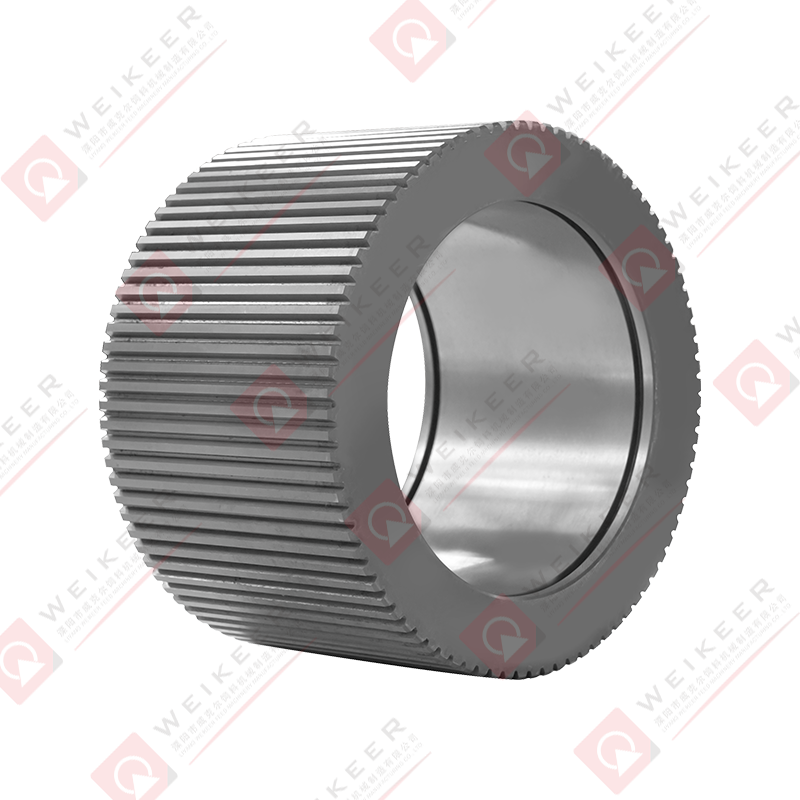

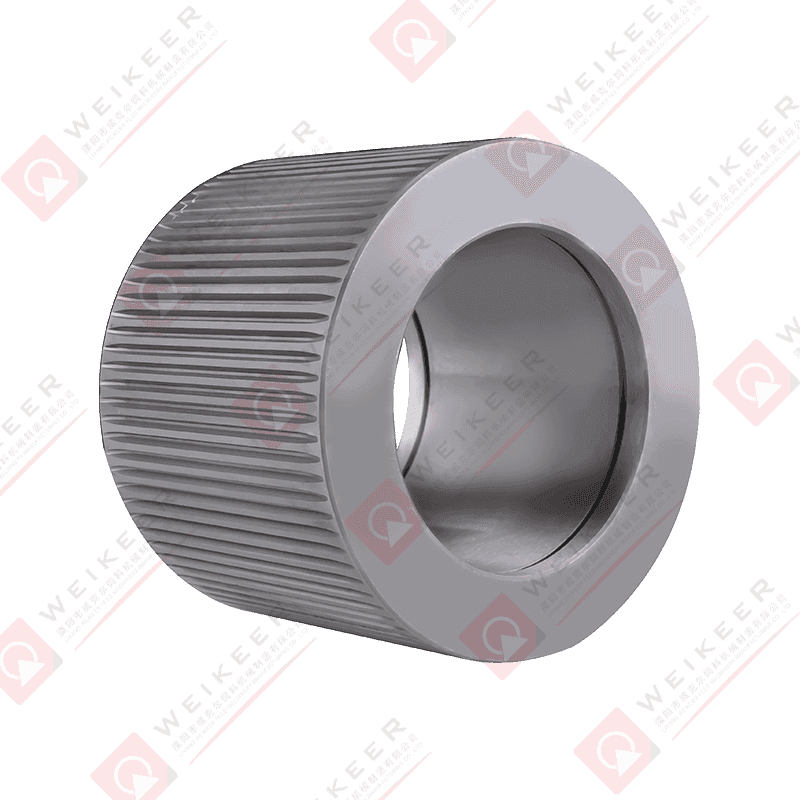

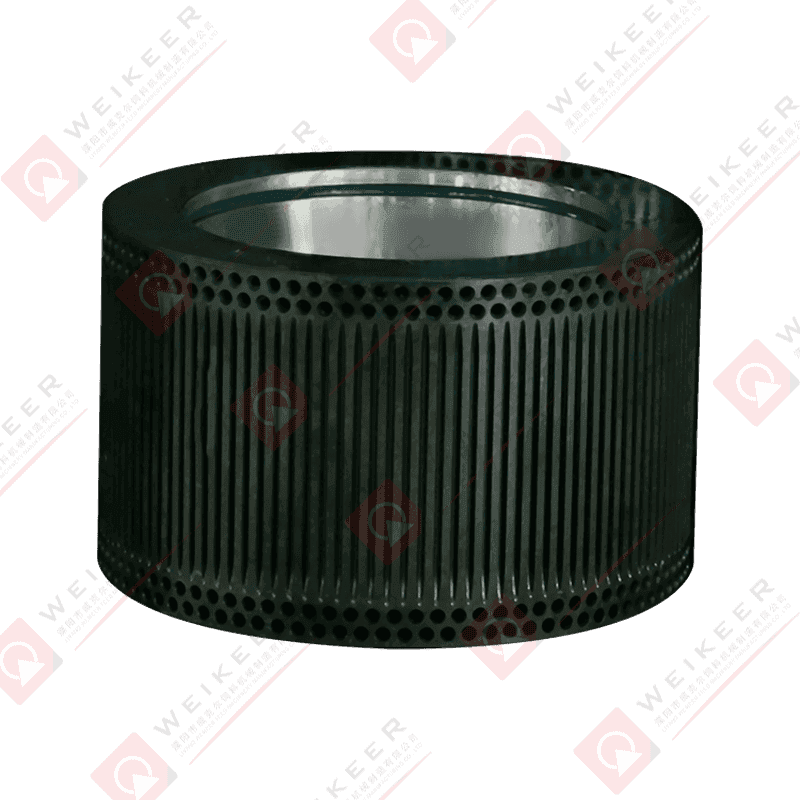

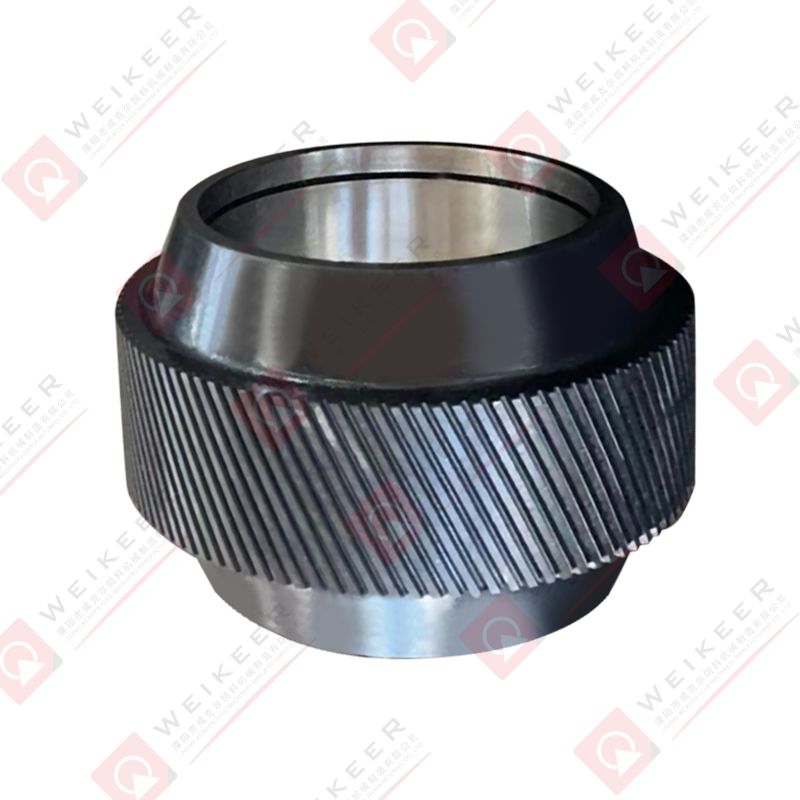

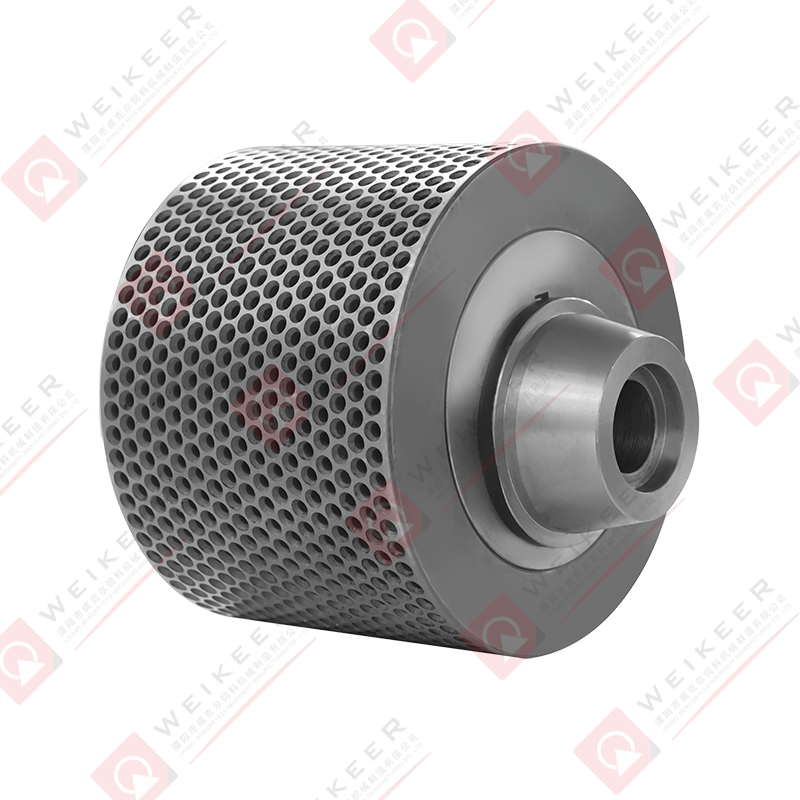

Las carcasas de los rodillos son los componentes principales responsables de comprimir las materias primas a través de los orificios de la matriz en una fábrica de pellets. Fabricados con acero para rodamientos de alta calidad (comúnmente GCr15 o equivalente), soportan presión, fricción y temperatura extremas durante el funcionamiento continuo. El alto contenido de carbono y cromo del acero para rodamientos proporciona una dureza superficial superior (normalmente 60-65 HRC) y una excelente resistencia a la fatiga, lo que le permite resistir tensiones a largo plazo y desgaste abrasivo.

Sin embargo, el entorno de trabajo de una fábrica de pellets, que implica un contacto constante con partículas fibrosas, a veces corrosivas o duras, significa que incluso las carcasas de rodillos más fuertes se degradarán con el tiempo. La tasa de desgaste depende en gran medida del mantenimiento, la lubricación, las condiciones de operación y la calidad de la materia prima.

2. Instalación y alineación adecuadas

La base de una larga vida útil comienza con una instalación correcta. La desalineación entre los casquillos de los rodillos y la matriz puede causar una distribución desigual de la presión, lo que resulta en desgaste prematuro o grietas.

- Asegúrese de una alineación paralela: el rodillo y la matriz deben estar perfectamente paralelos para distribuir la carga de manera uniforme.

- Verifique la concentricidad: la desalineación puede crear vibraciones y tensión localizada excesiva.

- Utilice herramientas de precisión: se recomienda la alineación láser o los indicadores de cuadrante para una configuración precisa.

Una alineación inadecuada puede provocar que los casquillos de los rodillos se desgasten de manera desigual en un lado, lo que reduce la calidad del pellet y daña potencialmente el eje o los cojinetes de la peletizadora.

3. Prácticas óptimas de lubricación

La lubricación es uno de los factores más críticos que influyen en la longevidad de cojinetes de rodillos de acero . La fricción y la generación de calor pueden provocar microfisuras, picaduras y fatiga superficial si la lubricación es insuficiente o está contaminada.

- Utilice lubricantes resistentes a altas temperaturas: Se recomiendan grasas sintéticas con aditivos antidesgaste y antioxidantes.

- Mantenga un sistema de lubricación limpio: los contaminantes como el polvo o las partículas de materia prima pueden mezclarse con la grasa y crear una pasta abrasiva.

- Establezca un programa de lubricación constante: los sistemas automáticos o centralizados garantizan una distribución constante y uniforme de la grasa.

- Evite la lubricación excesiva: el exceso de grasa puede atrapar calor, degradar los sellos y atraer polvo, acelerando el desgaste.

Un sistema de lubricación bien mantenido minimiza la fricción, evita el sobrecalentamiento y preserva la integridad de la superficie de la carcasa del rodillo.

4. Controlar la calidad de la materia prima

La naturaleza de la materia prima afecta directamente al desgaste de la carcasa del rodillo. Los contaminantes como arena, fragmentos de metal o piedras actúan como abrasivos que erosionan rápidamente la superficie de trabajo.

- Criba y materiales limpios: Utilice separadores magnéticos y tamices para eliminar las impurezas ferrosas y no ferrosas antes de granular.

- Controle el contenido de humedad: la humedad ideal (normalmente entre un 10 y un 15 %) garantiza una compresión más suave y evita la fricción excesiva.

- Tamaño de partícula uniforme: la granularidad constante reduce la vibración del rodillo y la carga desigual.

La materia prima limpia, consistente y adecuadamente acondicionada no solo mejora la calidad de los gránulos sino que también extiende significativamente la vida útil de la carcasa del rodillo.

5. Monitoreo de las condiciones operativas

Las fábricas de pellets funcionan bajo cargas mecánicas elevadas. Una presión, velocidad o velocidad de avance excesivas pueden acelerar la degradación de la carcasa del rodillo.

- Evite la sobrecarga: la sobrealimentación del molino aumenta la presión sobre los rodillos, lo que provoca fatiga superficial y fatiga del metal.

- Mantenga una velocidad óptima: una velocidad demasiado alta aumenta la fricción y la temperatura, mientras que una velocidad demasiado baja puede causar deslizamiento y desgaste desigual.

- Controle la temperatura: el acero para rodamientos pierde dureza cuando se expone a altas temperaturas prolongadas. Utilice sensores térmicos para detectar el sobrecalentamiento a tiempo.

- Ajuste la separación entre el rodillo y la matriz: la separación debe establecerse con precisión según el tipo de material; un espacio más pequeño produce gránulos más densos pero aumenta la tensión sobre los rodillos.

El monitoreo regular de estos parámetros ayuda a los operadores a mantener una producción estable y reducir la tensión mecánica en las carcasas de los rodillos.

6. Inspección periódica y mantenimiento preventivo

Las inspecciones de rutina pueden detectar signos tempranos de desgaste o falla, lo que permite una intervención oportuna antes de que ocurra un costoso tiempo de inactividad.

- Inspección visual: compruebe si hay grietas en la superficie, ranuras o desgaste desigual.

- Mida la dureza: con el tiempo, la superficie de trabajo puede ablandarse debido al calor; Es posible que sea necesario volver a endurecerlo o reemplazarlo.

- Supervise las condiciones de los rodamientos: los rodamientos dañados provocan desalineación, vibraciones y desgaste adicional en los casquillos de los rodillos.

- Reemplazo programado: Incluso con un mantenimiento perfecto, las carcasas de los rodillos tienen una vida útil limitada. Establecer un cronograma de reemplazo preventivo basado en horas de operación y volumen de producción.

La implementación de un registro de mantenimiento digital o un sistema de monitoreo predictivo puede optimizar aún más los intervalos de mantenimiento.

7. Manejo y almacenamiento correctos

Los casquillos de los rodillos de acero de los cojinetes deben tratarse como componentes de precisión. Un manejo o almacenamiento inadecuado puede provocar corrosión, deformación o daños en la superficie incluso antes de la instalación.

- Almacenar en un ambiente seco y con temperatura controlada: la humedad puede causar corrosión en la superficie de acero pulido.

- Aplique una capa protectora de aceite: esto evita la oxidación durante el almacenamiento a largo plazo.

- Evite el impacto: Dejar caer o golpear la carcasa del rodillo puede provocar microfracturas invisibles a simple vista pero perjudiciales durante el funcionamiento.

El manejo adecuado garantiza que las carcasas de los rodillos conserven su integridad mecánica hasta que estén listas para su uso.

8. Reacondicionamiento y reutilización de superficies

En algunos casos, las carcasas de los rodillos de acero desgastadas se pueden reacondicionar mediante procesos de mecanizado y tratamiento térmico.

- Rectificado de la superficie: Elimina capas desgastadas y restaura el perfil correcto.

- Reendurecimiento: La inducción o el endurecimiento por cementación pueden restaurar la dureza de la superficie a niveles casi originales.

- Recubrimiento: la aplicación de recubrimientos resistentes al desgaste, como el carburo de tungsteno, puede mejorar la durabilidad en ambientes abrasivos.

El reacondicionamiento ofrece una alternativa económica al reemplazo manteniendo al mismo tiempo un rendimiento satisfactorio, siempre que la integridad estructural permanezca intacta.9. Importancia de la capacitación del operador

Incluso los equipos y materiales más avanzados pueden fallar prematuramente si los operadores no reciben la capacitación adecuada. Los operadores deben comprender los principios mecánicos de la interacción del rodillo y la matriz, los procedimientos de lubricación y las técnicas de resolución de problemas.

- Capacitar al personal sobre cronogramas de mantenimiento y rutinas de inspección.

- Proporcionar pautas para ajustar las tasas de alimentación y los ajustes de presión.

- Promover la concientización sobre las señales tempranas de advertencia del desgaste de los rodillos.

Un operador cualificado y atento es el mejor seguro contra averías inesperadas.

10. Conclusión

La vida útil de los casquillos de los rodillos de acero de las fábricas de pellets depende no sólo de la calidad del material sino también del funcionamiento y mantenimiento del equipo. Desde la instalación y la lubricación hasta el control de la materia prima y la inspección periódica, cada detalle contribuye a la estabilidad del rendimiento y la rentabilidad.

Si siguen estrategias de mantenimiento adecuadas (asegurar la alineación, utilizar sistemas limpios y bien lubricados, mantener parámetros operativos óptimos y capacitar al personal), los fabricantes de pellets pueden extender significativamente la vida útil de los rodillos, mejorar la calidad de los pellets y reducir los costos generales de producción.

En última instancia, el mantenimiento proactivo y la atención a los detalles operativos transforman los casquillos de los rodillos de acero de los rodamientos de componentes consumibles a activos duraderos dentro del proceso de producción de pellets.

英语

英语 俄语

俄语 阿拉伯语

阿拉伯语 中文简体

中文简体