Las fábricas de pellets de biomasa se utilizan ampliamente en la producción de pellets de combustible renovable a partir de residuos agrícolas, aserrín, astillas de madera y otros materiales de biomasa. Un componente crítico de cualquier fábrica de pellets es la moir anillo , que da foma a la materia prima en gránulos uniformes bajo alta presión y temperatura. Si bien la tecnología ha avanzado significativamente, El anillo del molino de pellets muere todavía son propensos a ciertos problemas operativos que pueden reducir la productividad, comprometer la calidad del pellet y aumentar los costos de mantenimiento.

Este artículo explora la problemas comunes encontrados con El anillo del molino de pellets de biomasa muere , sus causas y soluciones prácticas para garantizar un rendimiento óptimo y una vida útil prolongada. Comprender estas cuestiones es esencial para los operadores de plantas, el personal de mantenimiento y los ingenieros que trabajan en la producción de pellets de biomasa.

1. Introducción a las matrices anulares para molinos de pellets

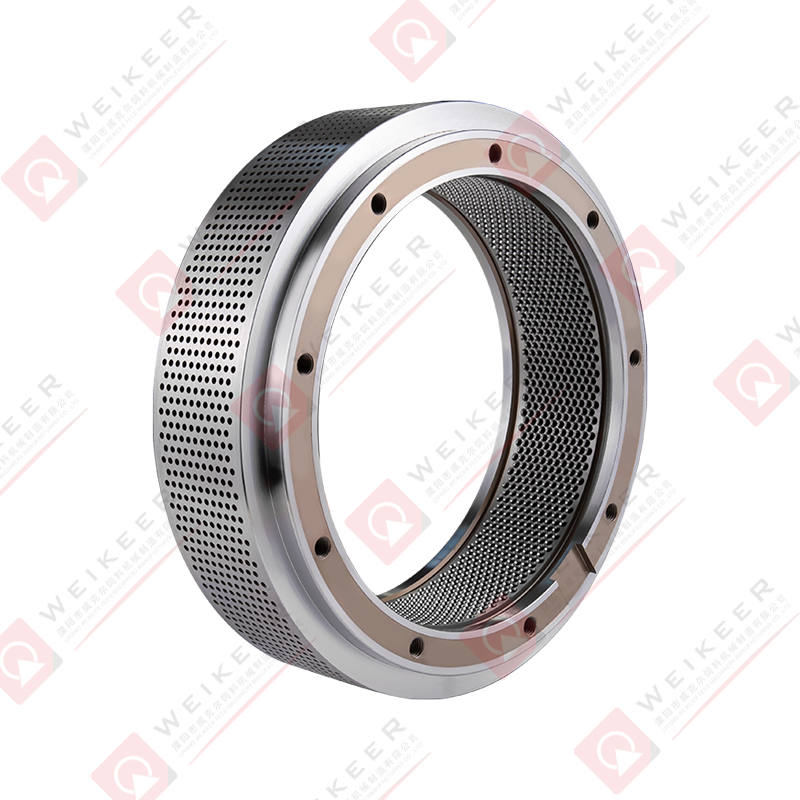

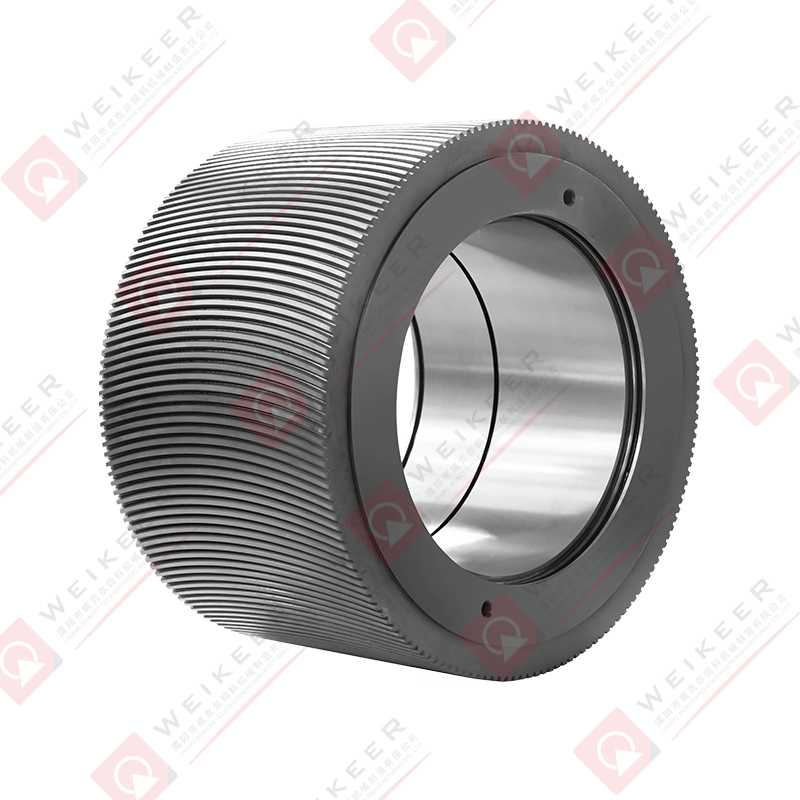

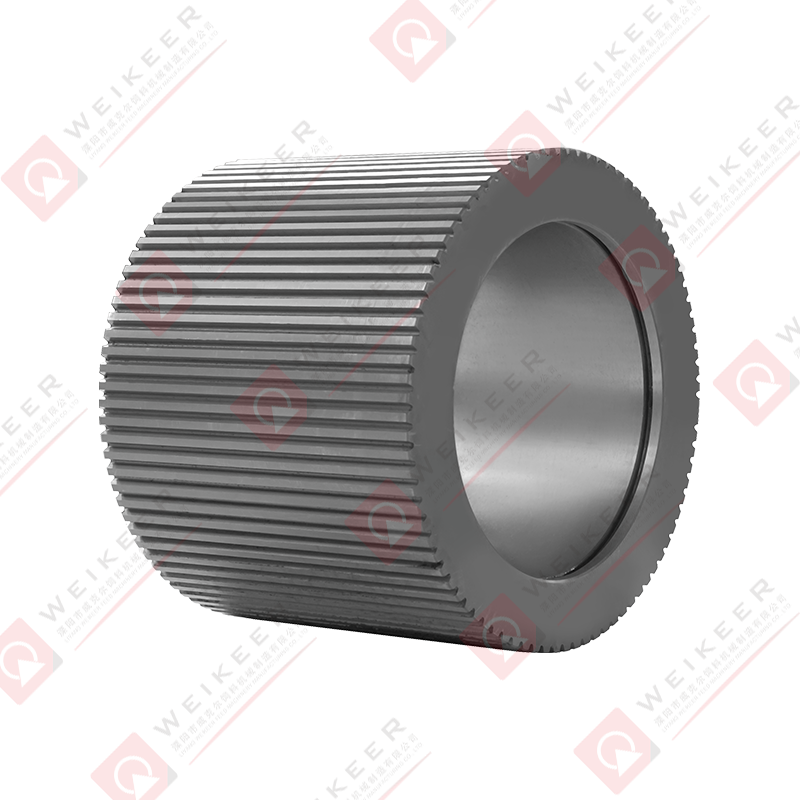

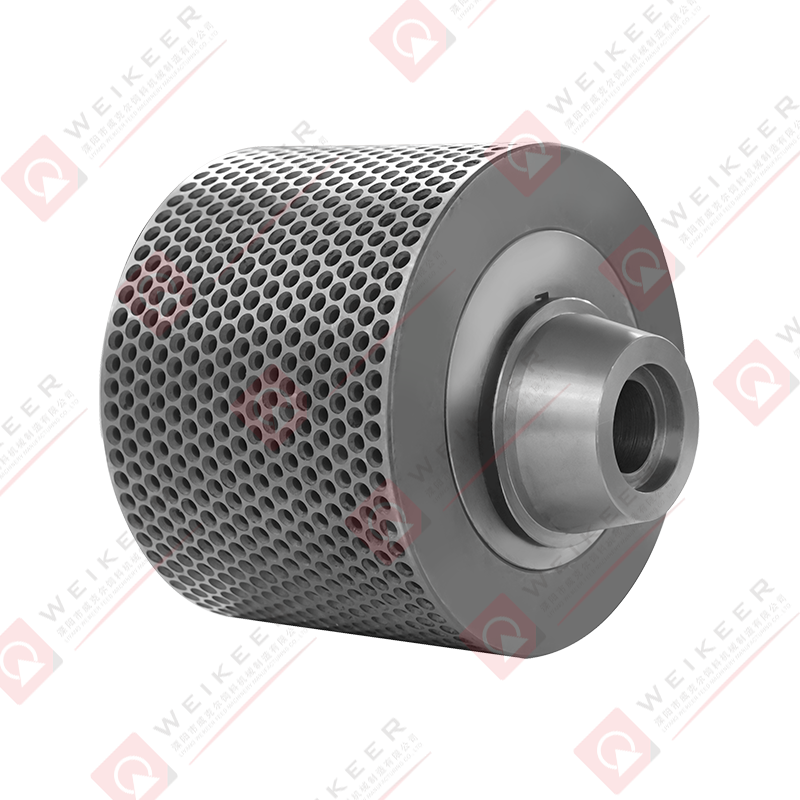

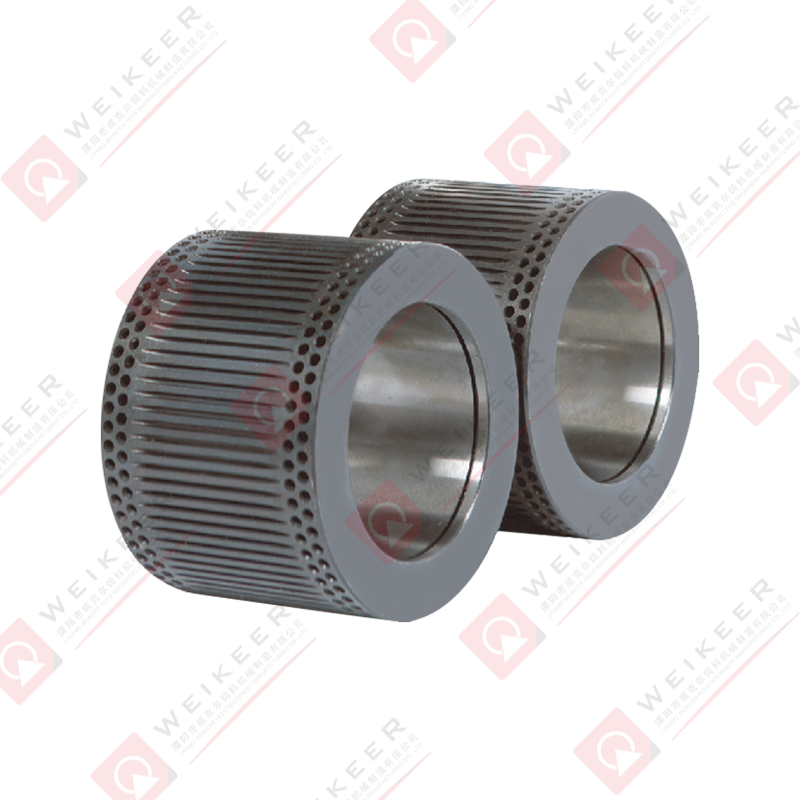

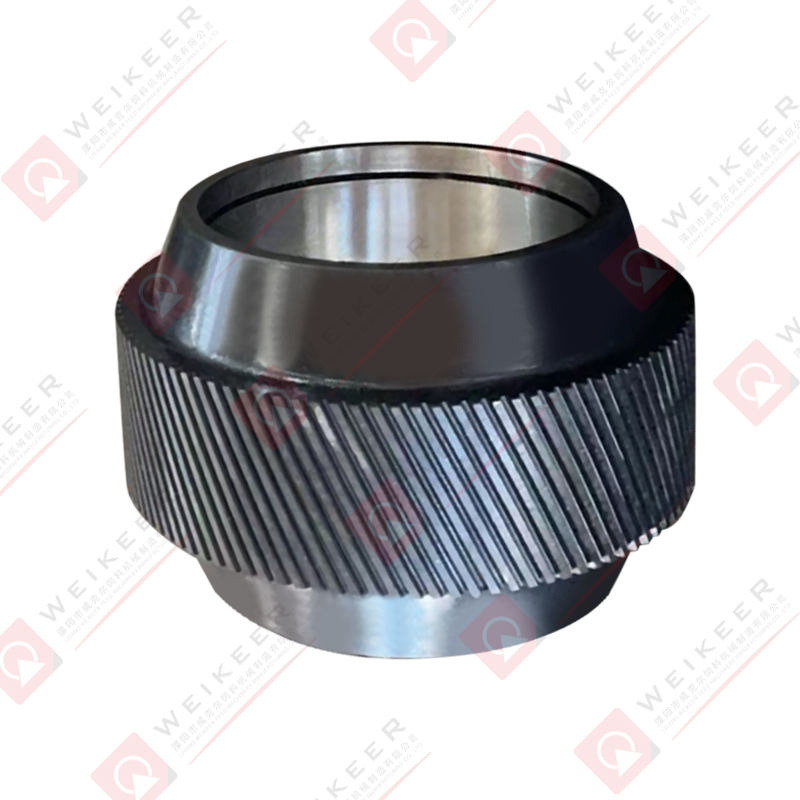

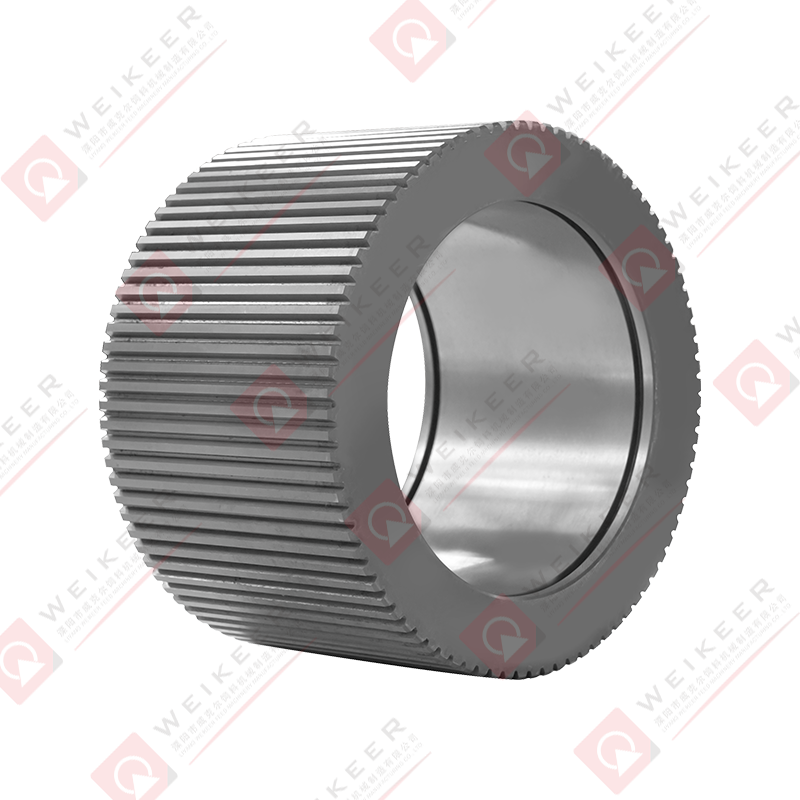

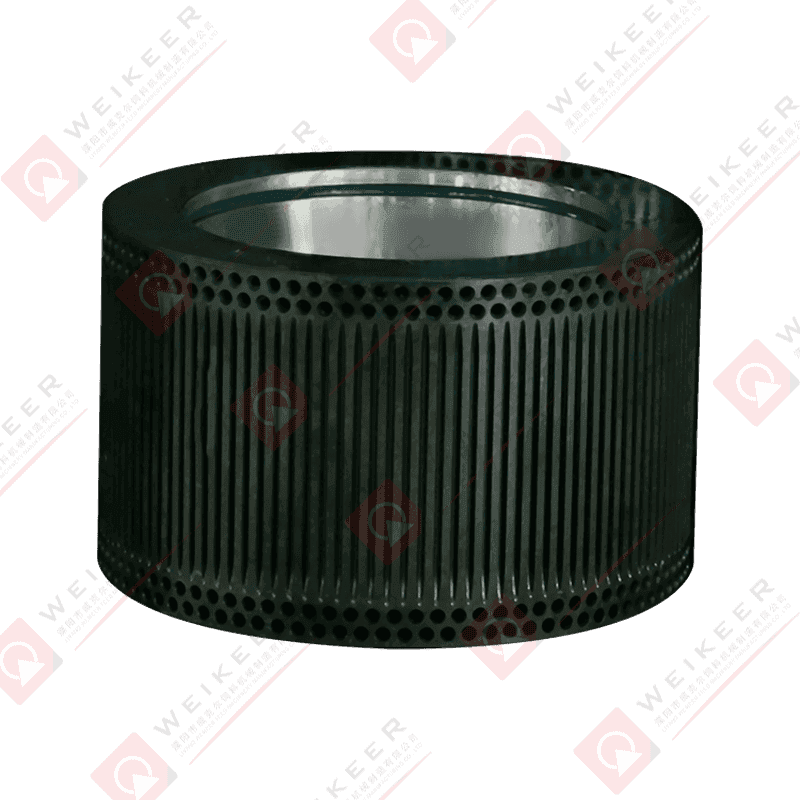

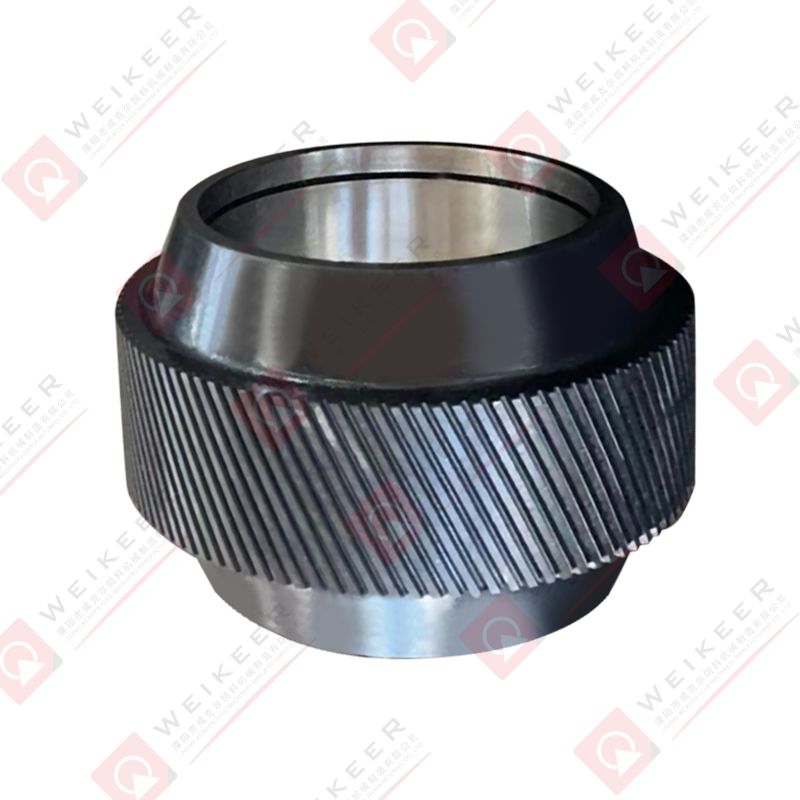

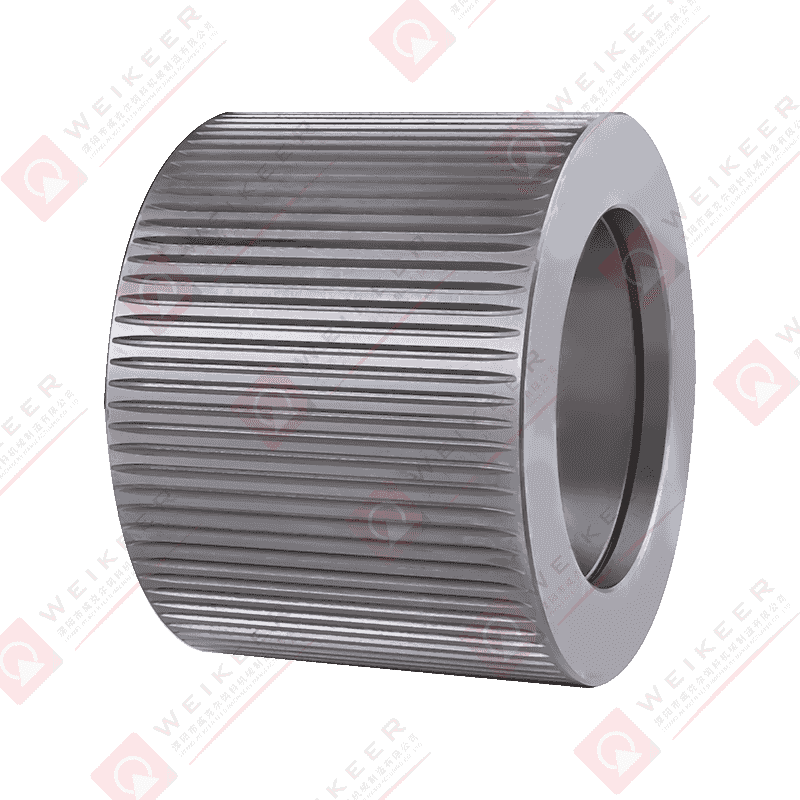

A matriz de anillo de molino de pellets Es un componente cilíndrico de acero con numerosos orificios a través de los cuales unos rodillos empujan el material de biomasa. La fricción y la compresión generan calor, ablandando el material y comprimiéndolo en bolitas. Los troqueles anulares suelen estar hechos de acero de aleación de alta resistencia or acero al carbono endurecido para resistir el desgaste, la corrosión y el alto estrés operativo.

Funciones del troquel anular:

- Determina el diámetro y la densidad del pellet.

- Controla la salida y la velocidad de avance.

- Contribuye a la eficiencia energética de la peletizadora.

- Influye en la calidad y durabilidad del pellet.

A pesar de su diseño robusto, pueden surgir varios problemas operativos debido a las propiedades del material, el mantenimiento inadecuado o la configuración de la máquina.

2. Problemas comunes con las matrices anulares de las fábricas de pellets de biomasa

a. Desgaste y abrasión del troquel

Problema:

Con el tiempo, la superficie interior de los orificios de la matriz puede desgastarse debido a la fricción con las materias primas. Este desgaste puede resultar en:

- Diámetro de pellet inconsistente

- Mala densidad y resistencia de los pellets.

- Producción reducida

Causas:

- Alto contenido de sílice o impurezas abrasivas en la biomasa.

- Lubricación inadecuada de rodillos y cojinetes.

- Funcionamiento continuo a alta velocidad sin mantenimiento.

Soluciones:

- Utilice matrices de acero endurecido de alta calidad diseñadas para materiales abrasivos.

- Tamice previamente y limpie la biomasa cruda para eliminar arena, arenilla o materiales extraños.

- Implementar inspecciones regulares de troqueles y reemplazo oportuno cuando el desgaste alcance límites críticos.

- Optimice la presión del rodillo y la velocidad de avance para minimizar la fricción excesiva

b. Obstrucción o bloqueo del troquel

Problema:

Los orificios de la matriz de pellets pueden bloquearse, lo que resulta en una reducción de la producción de pellets y un flujo de material desigual. Una obstrucción grave puede detener la producción por completo.

Causas:

- Alto contenido de humedad en biomasa cruda.

- Materiales pegajosos o resinosos

- Rotación insuficiente del troquel o presión desigual del rodillo

Soluciones:

- Asegúrese de que el contenido de humedad de la materia prima esté dentro del rango recomendado (generalmente entre 10 y 15 %).

- Mezcle aditivos como aserrín o biomasa seca para reducir la pegajosidad.

- Limpie periódicamente los orificios del troquel utilizando cepillos especializados o sopladores de aire.

- Ajuste la presión del rodillo y la velocidad del troquel para evitar la acumulación de material.

do. Agrietamiento o fractura del anillo muere

Problema:

Las grietas o fracturas en la matriz anular pueden provocar fallas catastróficas en la máquina, lo que plantea riesgos de seguridad y costosos tiempos de inactividad.

Causas:

- Sobrecarga de la peletizadora

- Estrés térmico debido al alto calor de fricción

- Acero de mala calidad o tratamiento térmico inadecuado durante la fabricación.

- Presión excesiva del rodillo o desalineación

Soluciones:

- Seleccione matrices hechas de Acero de aleación de alta calidad con tratamiento térmico adecuado.

- Monitoree los parámetros de operación y evite sobrecargar el molino.

- Asegure una presión uniforme del rodillo y una alineación adecuada

- Realice inspecciones térmicas periódicas para identificar signos tempranos de grietas.

d. Formación de pellets desigual

Problema:

Los pellets pueden variar en tamaño, forma o densidad, lo que afecta la calidad, el almacenamiento y la eficiencia de la combustión.

Causas:

- Diámetro desigual del orificio del troquel debido al desgaste

- Tamaño de partícula de materia prima inconsistente

- Presión irregular de los rodillos o matriz y rodillos desalineados

Soluciones:

- Muele la biomasa cruda hasta obtener un tamaño de partícula uniforme antes de introducirla en el molino.

- Inspeccione la matriz periódicamente para verificar su uniformidad y reemplácela si es necesario.

- Ajuste la presión de los rodillos y la alineación de la máquina para garantizar un flujo de material constante

- Mantenga una velocidad de alimentación constante en la fábrica de pellets.

mi. Sobrecalentamiento y deformación térmica

Problema:

El calor excesivo generado durante la operación puede causar deformación del troquel, ablandamiento del acero y reducción de la vida útil.

Causas:

- Alta fricción debido a matriz desgastada o presión excesiva del rodillo

- Alta temperatura ambiente en el área de producción.

- Mala lubricación de los componentes móviles.

Soluciones:

- Implementar una lubricación adecuada para rodamientos de rodillos y superficies de matrices.

- Opere a las velocidades y ajustes de presión recomendados.

- Utilice matrices con aleación de acero resistente al calor diseñadas para funcionamiento a alta temperatura.

- Monitoree la temperatura usando sensores y permita períodos de enfriamiento si es necesario

F. Corrosión y óxido

Problema:

Los troqueles anulares expuestos a la humedad, ácidos o productos químicos corrosivos pueden sufrir oxidación o degradación de la superficie, lo que reduce la eficiencia y la vida útil.

Causas:

- Almacenamiento inadecuado en ambientes húmedos.

- Humedad residual en biomasa.

- Uso de productos químicos corrosivos durante la producción o limpieza.

Soluciones:

- Almacene los troqueles en áreas secas y con temperatura controlada.

- Limpie y seque los troqueles después de su uso, especialmente cuando se producen pellets de biomasa húmedos.

- Aplique recubrimientos resistentes a la corrosión o seleccione matrices de acero inoxidable para entornos químicos hostiles.

gramo. Desalineación de rodillos y matrices

Problema:

La desalineación entre los rodillos y la matriz anular puede provocar un desgaste desigual, una mayor fricción y una mala calidad de los pellets.

Causas:

- Instalación o ajustes inadecuados.

- Asentamiento de los cimientos de la máquina o vibraciones

- Cojinetes o ejes desgastados

Soluciones:

- Realice una alineación precisa durante la instalación

- Realizar controles de mantenimiento de rutina para verificar la alineación y el estado de los rodamientos.

- Reemplace los componentes desgastados rápidamente para evitar un desgaste desigual.

3. Estrategias de mantenimiento preventivo

Un mantenimiento preventivo eficaz puede prolongar significativamente la vida útil de las matrices anulares de las fábricas de pellets de biomasa:

- Inspección periódica: Verifique si hay desgaste, grietas, corrosión y problemas de alineación a intervalos programados.

- Lubricación: Asegure una lubricación adecuada de rodillos, cojinetes y otras piezas móviles para reducir la fricción y el calor.

- Preparación de Materia Prima: Controle el contenido de humedad, el tamaño de las partículas y elimine las impurezas abrasivas.

- Monitoreo Operativo: Supervise la carga, la presión, la velocidad y la temperatura de la máquina para mantener condiciones operativas óptimas.

- Procedimientos de limpieza: Limpie periódicamente los orificios del troquel y las superficies circundantes para evitar obstrucciones y acumulación de material.

- Planificación de reemplazo: Mantenga un cronograma para el reemplazo de troqueles basado en indicadores de desgaste en lugar de esperar a que falle por completo.

4. Innovaciones para reducir los problemas de las matrices anulares

Las modernas peletizadoras incorporan varias innovaciones para reducir los problemas relacionados con las matrices:

- Troqueles de aleación avanzados: Usando recubrimientos de carburo de tungsteno or aleaciones de alta resistencia para resistir el desgaste y la corrosión.

- Sistemas de refrigeración: Integración de refrigeración por aire o agua para mantener la temperatura óptima del troquel.

- Lubricación automática: Garantizar una lubricación constante reduce la fricción y el sobrecalentamiento.

- Monitoreo de vibraciones: Los sensores detectan desalineación o desequilibrio para evitar daños.

- Diseño de matriz optimizado: Las geometrías de matrices basadas en CAD mejoran el flujo de material y reducen la obstrucción.

5. Conclusión

El morir anillo molino de pellets de biomasa es un componente vital para garantizar una producción de pellets eficiente y consistente. Sin embargo, está sujeto a varios problemas comunes, que incluyen:

- Desgaste y abrasión

- Obstrucción o bloqueo

- Grietas o fracturas

- Formación de pellets desigual

- Sobrecalentamiento y deformación térmica.

- Corrosión y óxido

- Desalineación de rodillos y matrices

Comprender las causas e implementar soluciones prácticas, como la selección adecuada de materiales, el mantenimiento de rutina, la preparación cuidadosa de la materia prima y el monitoreo de los parámetros operativos, puede mejorar en gran medida la rendimiento, vida útil y seguridad del anillo muere.

Al abordar proactivamente estos problemas, los operadores de fábricas de pellets pueden Maximice la producción, mantenga una alta calidad de los pellets, reduzca el tiempo de inactividad y extienda la vida útil de las matrices anulares. , mejorando en última instancia la eficiencia y rentabilidad general de las operaciones de producción de pellets de biomasa.

英语

英语 俄语

俄语 阿拉伯语

阿拉伯语 中文简体

中文简体