Los gránulos de biomasa son una fuente de combustible sostenible ampliamente utilizada para la generación de energía, el calentamiento e incluso como alimento para animales. El calidad y densidad de estos gránulos son parámetros críticos que afectan la eficiencia de la combustión, el transporte, el almacenamiento y el rendimiento general. En una fábrica de pellets de biomasa, uno de los componentes más cruciales que determinan la calidad de los pellets es la anillo morir . El diseño, el material y la configuración de la muerte del anillo tienen un profundo impacto en la formación de pellets, la durabilidad, la densidad y la eficiencia de producción.

Este artículo explora las formas clave en las que anillo morir design influences pellet quality and density , junto con factores que optimizan la producción de pellets en el procesamiento de biomasa.

1. Comprender el papel de un anillo Die en una fábrica de pellets de biomasa

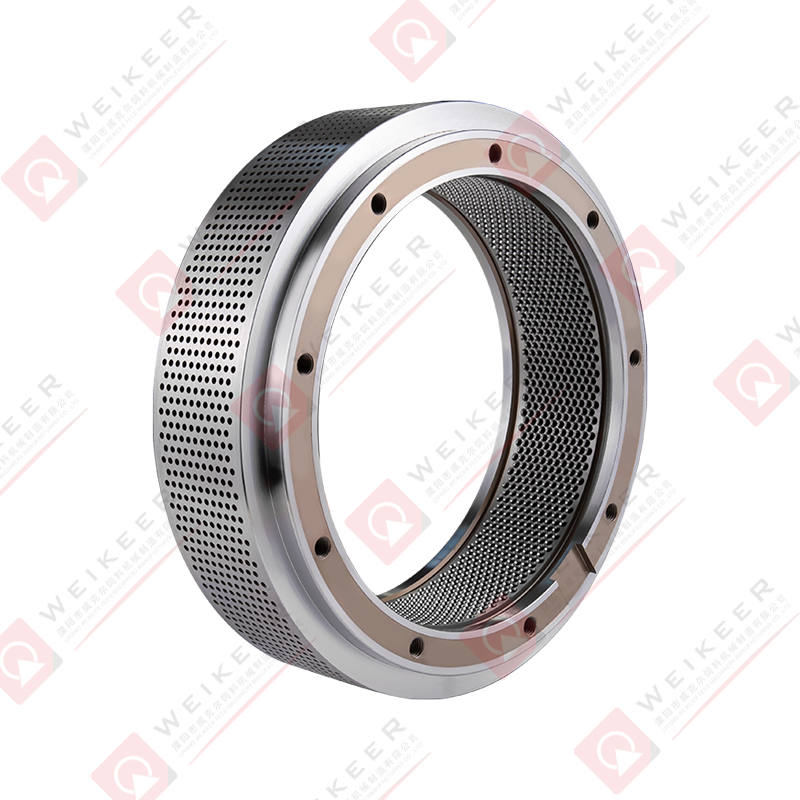

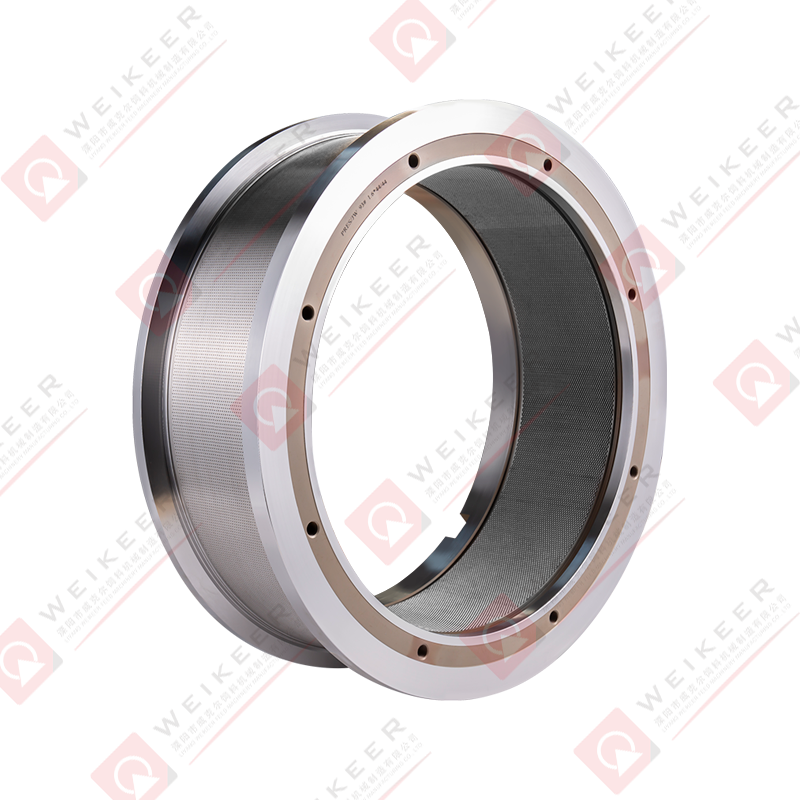

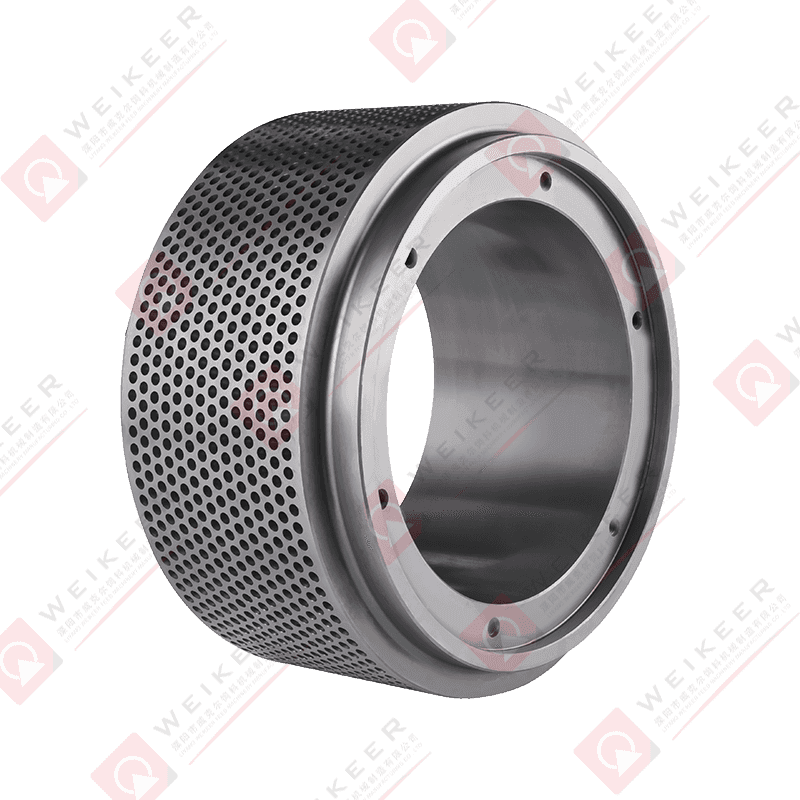

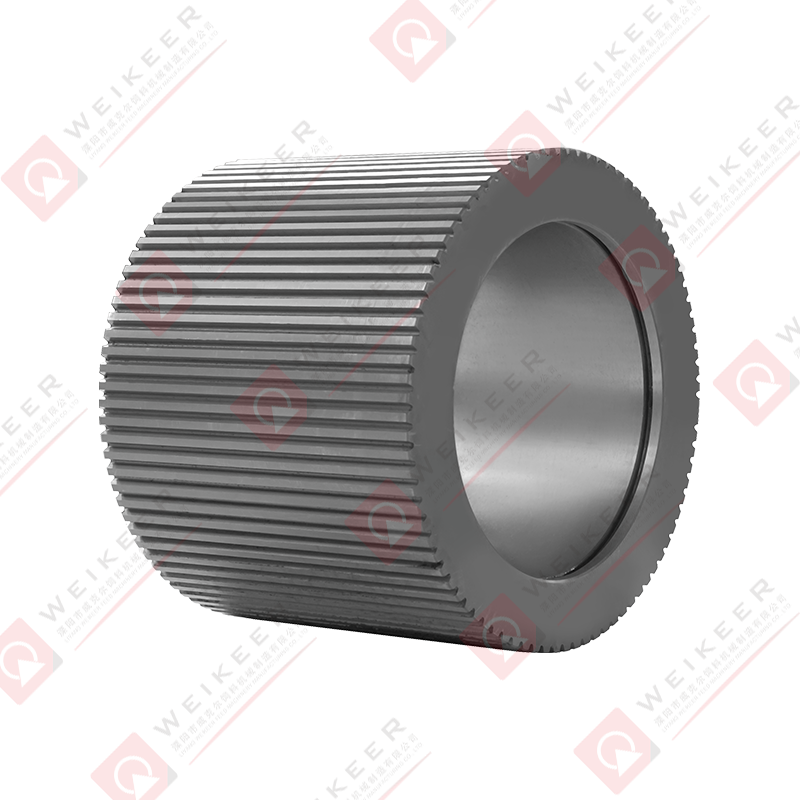

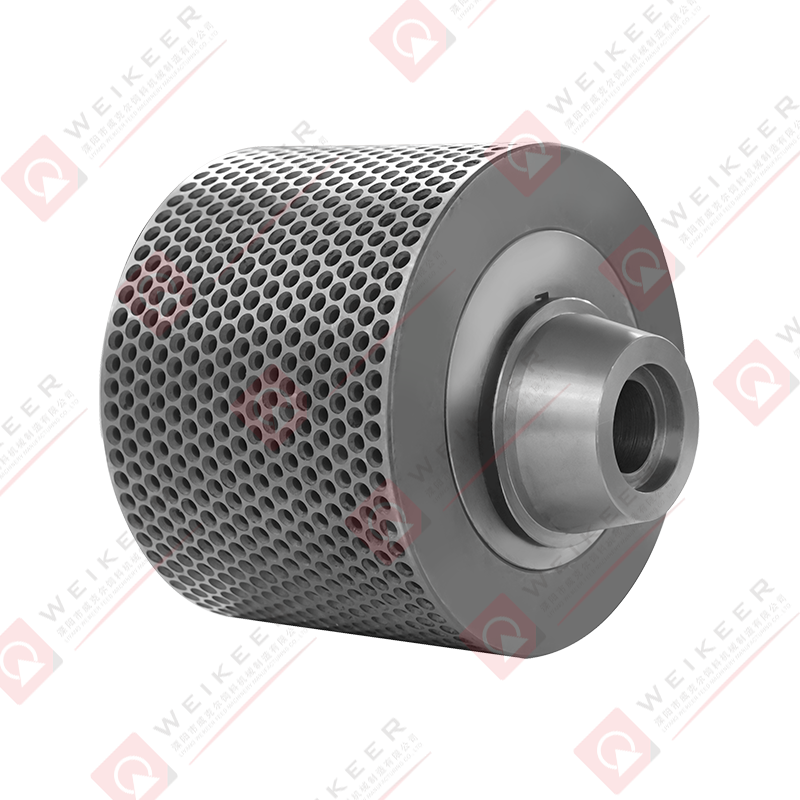

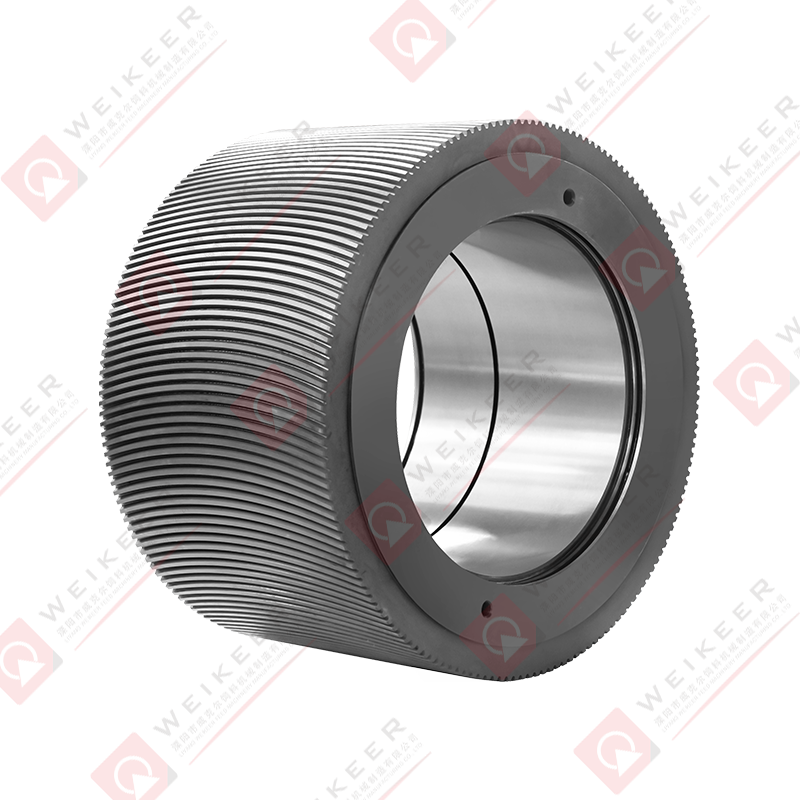

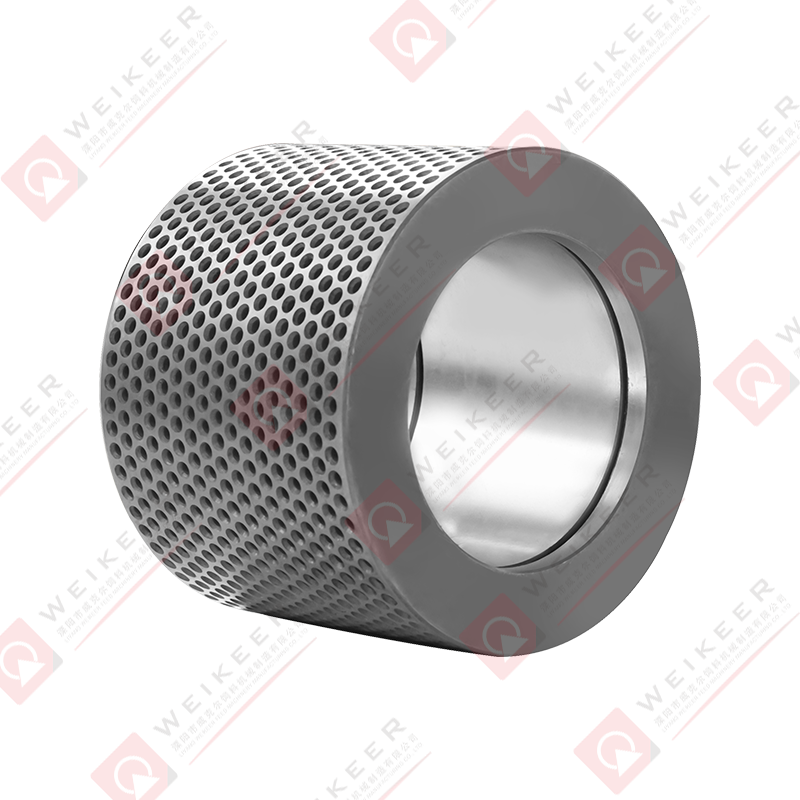

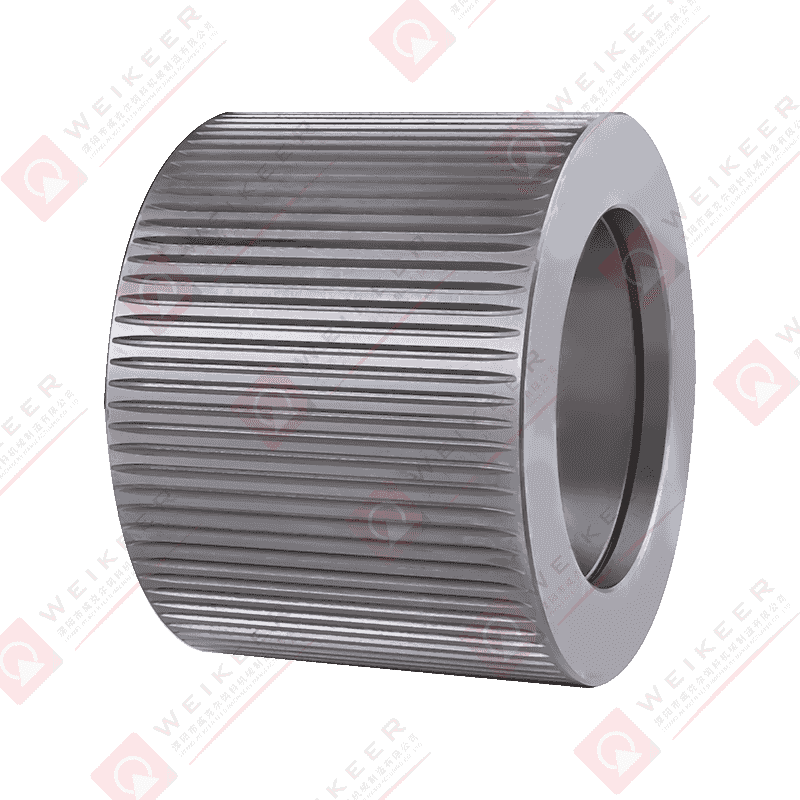

A anillo morir pellet mill Utiliza un dado cilíndrico hueco con agujeros radiales para comprimir la biomasa en gránulos. Los componentes principales involucrados en el proceso de peleas incluyen:

- Anillo morir : Un cilindro giratorio con agujeros a través de los cuales se presiona la materia prima.

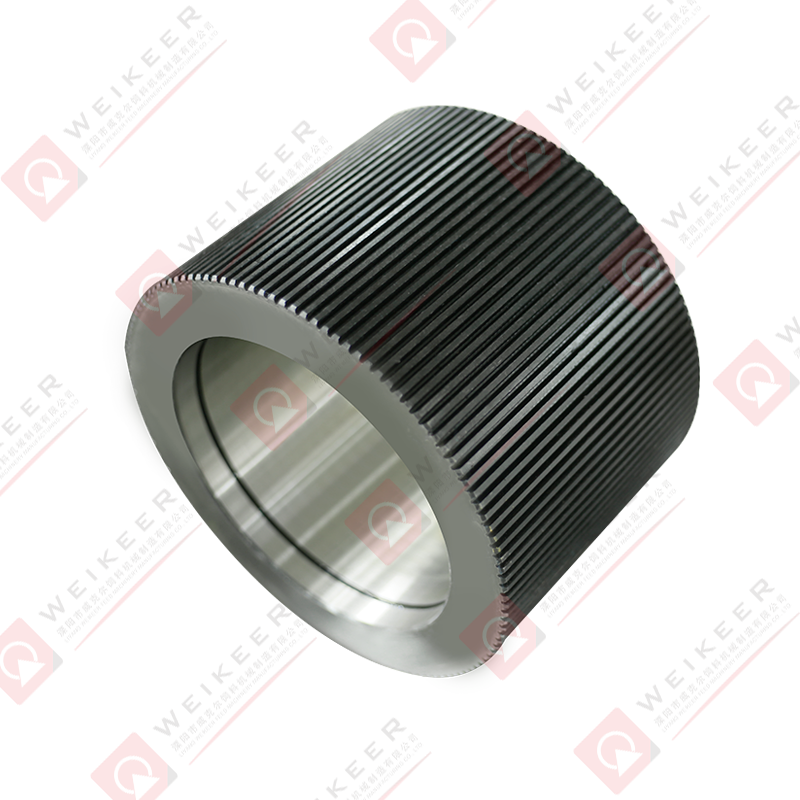

- Rodillos : Presione la biomasa a través de los agujeros, formando gránulos densos.

- Sistema de alimentación : Asegura el suministro de materia prima consistente al dado.

- Sistema de acondicionamiento : Prepara materia prima con humedad y calor para facilitar la pelea.

El anillo morir acts as the shaping and compression component , determinar el diámetro del pellet, la suavidad de la superficie, la dureza y la densidad. Su diseño y especificaciones influyen significativamente en el producto final.

2. Parámetros de diseño clave de un anillo Die

Varios parámetros de diseño de la calidad y densidad de los perdigos de impacto de un anillo:

a. Espesor

- Impacto en la densidad de pellets : Los troqueles más gruesos proporcionan rutas de compresión más largas, lo que permite más compactación y mayor densidad de pellets.

- Efecto sobre la eficiencia de producción : Los troqueles más gruesos pueden requerir más potencia, aumentando el consumo de energía, pero pueden mejorar la durabilidad de los perdigones.

- Mejoramiento : El grosor del troquel debe equilibrar la longitud de la compresión, el flujo del material y los requisitos de potencia.

b. Diámetro de agujero

- Influencia en el tamaño de los pellets : El diámetro del orificio determina directamente el diámetro del pellets. Los agujeros más pequeños generalmente producen gránulos más densos y más duros.

- Efecto sobre la alimentación : Los agujeros más grandes permiten un flujo de material más fácil y un mayor rendimiento, pero pueden reducir la densidad de pellets.

- Consideración material : La biomasa fibrosa fina puede requerir agujeros más pequeños para formar gránulos cohesivos.

do. Relación de longitud a diámetro del orificio (relación L/D)

- Definición : Relación de longitud del agujero al diámetro.

- Impacto en la formación de pellets : Las relaciones L/D más altas dan como resultado rutas de compresión más largas, aumentando la compactación del material y la densidad de pellets.

- Limitaciones : Las relaciones L/D excesivamente altas pueden aumentar la fricción, el calor y el consumo de energía, posiblemente causando desgaste de troqueles.

d. Forma y ángulo del agujero

- Agujeros rectos vs. cónicos : Los agujeros rectos proporcionan compresión uniforme, mientras que los agujeros cónicos ayudan a la liberación de pellets.

- Impacto en la superficie de pellets : La disminución adecuada reduce la fricción durante la expulsión, evitando el agrietamiento o la deformación de los perdigones.

- Efecto sobre el desgaste : Los agujeros cónicos o cónicos distribuyen el estrés, extendiendo la vida útil de la matriz.

mi. Material de matriz

- Materiales comunes : Acero de aleación de alta resistencia, acero de manganeso o acero especializado resistente al desgaste.

- Impacto en la calidad : Los materiales duros y duraderos mantienen la precisión del agujero con el tiempo, asegurando una densidad de pellets constante.

- Resistencia a la corrosión : En biomasa con alta humedad o contenido ácido, los materiales resistentes a la corrosión evitan la degradación del troquel y la compresión desigual.

F. Velocidad de rotación

- Influencia indirecta : Aunque técnicamente forma parte de la configuración del molino, la velocidad de rotación del troquel afecta la compactación del material dentro de los agujeros.

- Velocidad óptima : La velocidad de rotación adecuada garantiza la alimentación adecuada, la compresión y la generación de calor para la unión de pellets.

3. Cómo el diseño de anillo influye en la calidad de los pellets

a. Densidad de pellets

- Ruta de compresión : Longitud más larga del orificio (relación L/D alta) permite que la biomasa comprime más, aumentando la densidad de pellets.

- Diámetro de agujero : Los agujeros más pequeños producen gránulos más compactos.

- Presión de rodillo : El diseño optimizado de la matriz permite una aplicación de presión consistente, reduciendo los vacíos y garantizando una densidad uniforme.

- Resultado : Los gránulos densos se queman más, transportan eficientemente y resisten la rotura.

b. Durabilidad de pellets

- Acabado superficial : Los agujeros lisos y cónicos reducen la fricción y evitan las grietas durante la expulsión.

- Flujo de material consistente : La distribución de agujeros uniformes en la matriz asegura una compresión equilibrada, minimizando los puntos débiles.

- Resistencia al desgaste : Los materiales duraderos del troquel mantienen la forma del agujero con el tiempo, preservando la consistencia de los pellets.

do. Longitud y forma de pellets

- Impacto del diseño de agujeros : Los agujeros más largos producen gránulos ligeramente alargados; El ángulo del cono influye en la expulsión y el redondeo de los pellets.

- Aspecto de calidad : La longitud uniforme del pellet facilita el manejo mecánico, el embalaje y la eficiencia de la combustión.

d. Contenido de humedad y calor

- Interacción con el diseño de la matriz : El anillo muere con una configuración de agujeros óptimos crea un calor de fricción adecuado durante la compresión, ayudando a activación de lignina (carpeta natural en biomasa).

- Efecto sobre la calidad de los pellets : El calor y la humedad adecuados aseguran una fuerte unión de pellets, reduciendo multas y mejorando la dureza.

4. Factores que afectan la densidad y la calidad más allá del dado

Si bien el diseño de la matriz del anillo es crítico, otros parámetros también interactúan con el rendimiento de la matriz:

a. Propiedades de materia prima

- Tamaño de partícula : Partículas más pequeñas y uniformes compactas mejor a través de agujeros, produciendo gránulos más densos.

- Contenido de humedad : La humedad ideal (8–12% para la madera, varía según la biomasa) asegura la unión y la compactación adecuadas.

- Contenido de lignina : Los aglutinantes naturales ayudan en la formación y densidad de los perdigones.

b. Configuración de rodillo

- Distribución de presión : Los rodillos deben presionar uniformemente el material en agujeros para mantener una densidad consistente.

- Desgaste y alineación : La alineación adecuada del rodillo evita la compactación desigual y la variación de pellets.

do. Condiciones de funcionamiento

- Tasa de alimentación : La alimentación consistente evita la sobrecarga del material o la compresión insuficiente.

- Temperatura : Calor de fricción dentro de la fina de la unión; Las temperaturas extremas pueden dañar el dado o la biomasa.

- Lubricación y mantenimiento : El mantenimiento regular de la matriz garantiza la precisión del agujero y previene la inconsistencia de la densidad.

5. Diferencias entre los diseños de matriz de anillo y diedra plana

Si bien el artículo se centra en el anillo muere, comprender la distinción ayuda a evaluar la calidad de los pellets:

- Anillo morir : El material se mueve a través de un dado cilíndrico giratorio; Adecuado para producción a gran escala, mayor densidad y mejor durabilidad.

- Morir : Material presionado a través de agujeros en una placa plana; más simple, menor rendimiento y gránulos menos densos.

Impacto en la calidad de los pellets : Los diseños de matriz de anillo generalmente producen más duros, más densos y más uniformes En comparación con las fábricas de matriz plana debido a rutas de compresión más largas y un mejor flujo de material.

6. Mantenimiento y longevidad de los muertos de anillo

El diseño de la matriz del anillo también afecta frecuencia de mantenimiento y vida útil , influyendo indirectamente en calidad de pellets:

- Patrones de desgaste : La alta relación L/D y los agujeros pequeños aumentan el estrés del troquel; Los materiales de alta calidad mitigan el desgaste.

- Inspección regular : Verifique si hay deformación o grietas de agujeros; Los agujeros desgastados reducen la densidad de pellets y producen multas.

- Limpieza : Retire la acumulación para mantener una compresión suave y evitar defectos de pellets.

- Horario de reemplazo : El reemplazo oportuno garantiza una calidad de pellets consistente y evita el tiempo de inactividad.

7. Estrategias de optimización para gránulos de alta calidad

Para maximizar la calidad y la densidad de los pellets:

- Seleccione el material de dado apropiado : El acero de alta resistencia y resistente al desgaste asegura una compresión consistente.

- Optimizar el diámetro del orificio y la relación L/D : Balance de compresión para la densidad sin desgaste excesivo.

- Mantener un alimento uniforme y contenido de humedad : La materia prima consistente mejora la compactación.

- Monitorear el desgaste del dado y el rodillo : Mantenimiento regular conserva la geometría del orificio y la densidad uniforme.

- Ajustar los parámetros operativos : La velocidad de alimentación, la temperatura y la presión del rodillo deben complementar el diseño de la matriz.

- Use lubricación o acondicionamiento : Evite el estante del material y reduzca el daño por fricción.

8. Aplicaciones y beneficios industriales

Los molinos de pellets de anillo se usan ampliamente en:

- Producción de energía : Madera, paja y residuos agrícolas para calderas de biomasa y centrales eléctricas.

- Alimento para animales : Pellets para ganado o alimentación de acuicultura.

- Gestión de residuos : Convertir residuos agrícolas y forestales en gránulos compactos.

Beneficios del diseño optimizado de la matriz de anillo :

- Una mayor densidad de pellets reduce el volumen de almacenamiento y transporte.

- Los gránulos duraderos resisten la rotura y las multas durante el manejo.

- La calidad consistente mejora la eficiencia de la combustión o el rendimiento del alimento.

- Mayor eficiencia de producción con un tiempo de inactividad reducido.

9. Conclusión

El anillo morir is the heart of a biomass pellet mill , afectando directamente Calidad de pellets, densidad, durabilidad y eficiencia de producción . Los factores de diseño clave incluyen:

- Espesor : Rutas de compresión más largas para pellets más densos.

- Diámetro del orificio y relación L/D : Balance entre el flujo del material, la compresión y el consumo de energía.

- Forma de agujero y cono : Asegura la eyección suave, reduce los defectos de la superficie y evita que el agrietamiento.

- Material de matriz : Las aleaciones de alta resistencia y resistentes al desgaste mantienen la precisión del agujero con el tiempo.

Al seleccionar y mantener cuidadosamente el diente del anillo, los operadores pueden producir pellets uniformes, densos y duraderos , optimice el consumo de energía y reduzca los costos de mantenimiento. La integración adecuada con la preparación de la materia prima, la configuración del rodillo y las condiciones de funcionamiento aseguran la mejor calidad de pellets para aplicaciones industriales.

En última instancia, comprender la interacción entre anillo morir design, material properties, and operating parameters es esencial para maximizar la eficiencia y la producción de una fábrica de pellets de biomasa, lo que lo convierte en una piedra angular de producción de energía de biomasa sostenible.

英语

英语 俄语

俄语 阿拉伯语

阿拉伯语 中文简体

中文简体