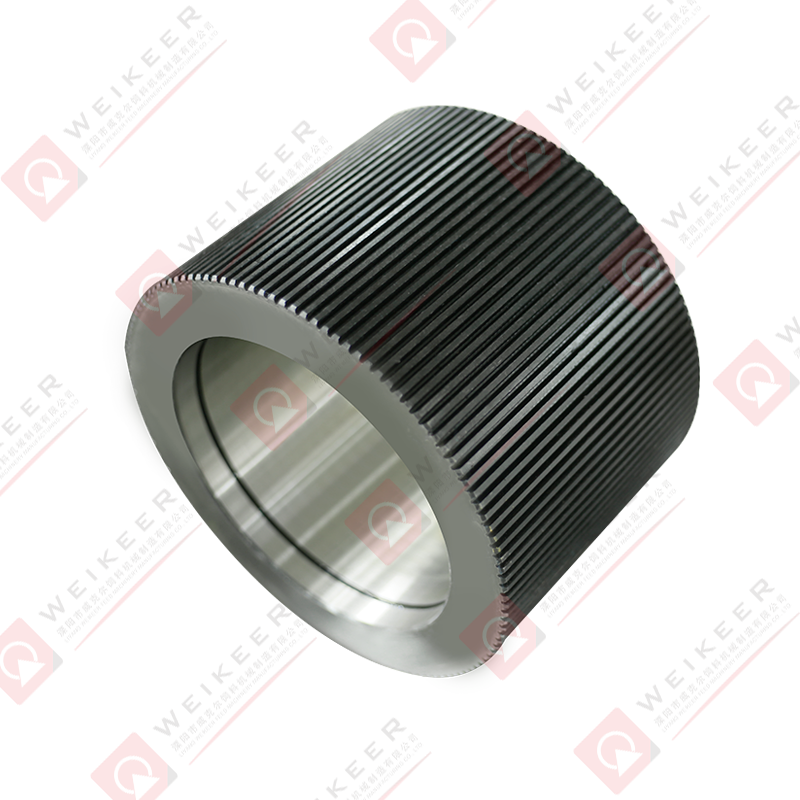

En la industria de fabricación de pellets, ya sea que produzca alimento para animales, pellets de madera o combustible de biomasa, el morir anillo es uno de los componentes más críticos que determinan la eficiencia de producción, la calidad del pellet y el consumo de energía. Entre varios tipos, el matriz de anillo de acero inoxidable tipo tornillo se ha vuelto cada vez más popular debido a su resistencia mecánica superior, resistencia a la corrosión y fácil instalación. Sin embargo, elegir el troquel anular adecuado para una aplicación específica requiere un conocimiento profundo de las propiedades del material, los parámetros de diseño y las condiciones operativas. Este artículo explora cómo seleccionar correctamente una matriz anular de acero inoxidable de tipo tornillo que se ajuste a sus requisitos de producción de pellets y garantice resultados consistentes y de alta calidad.

1. Comprensión de la función de la matriz anular de acero inoxidable tipo tornillo

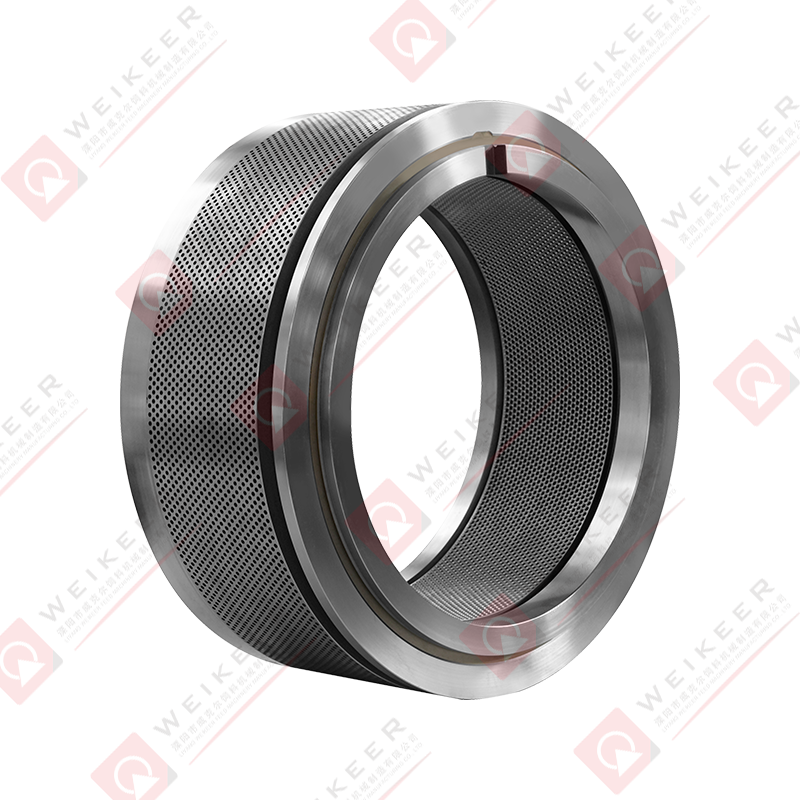

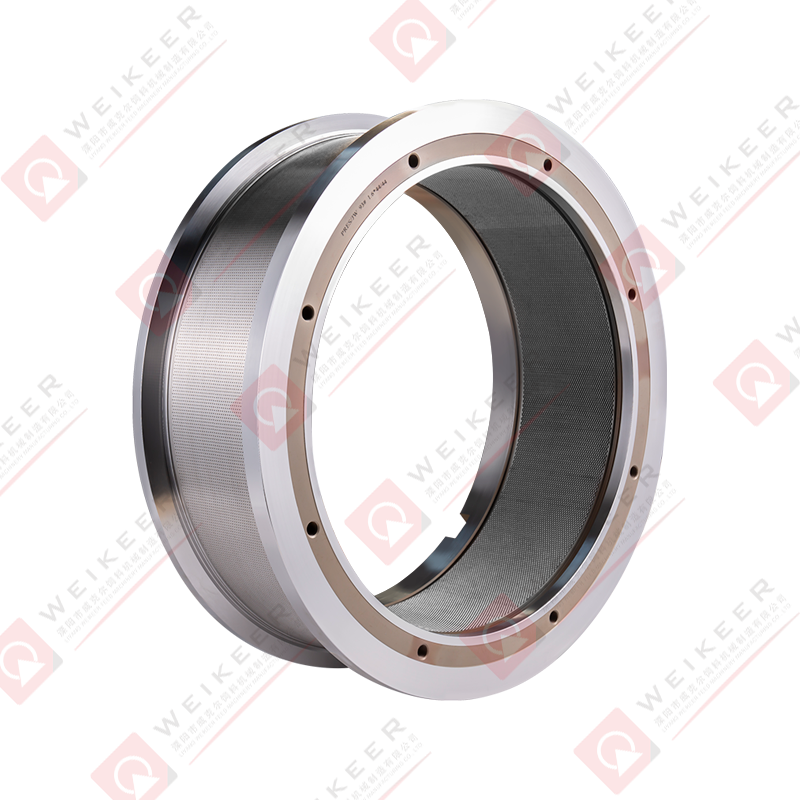

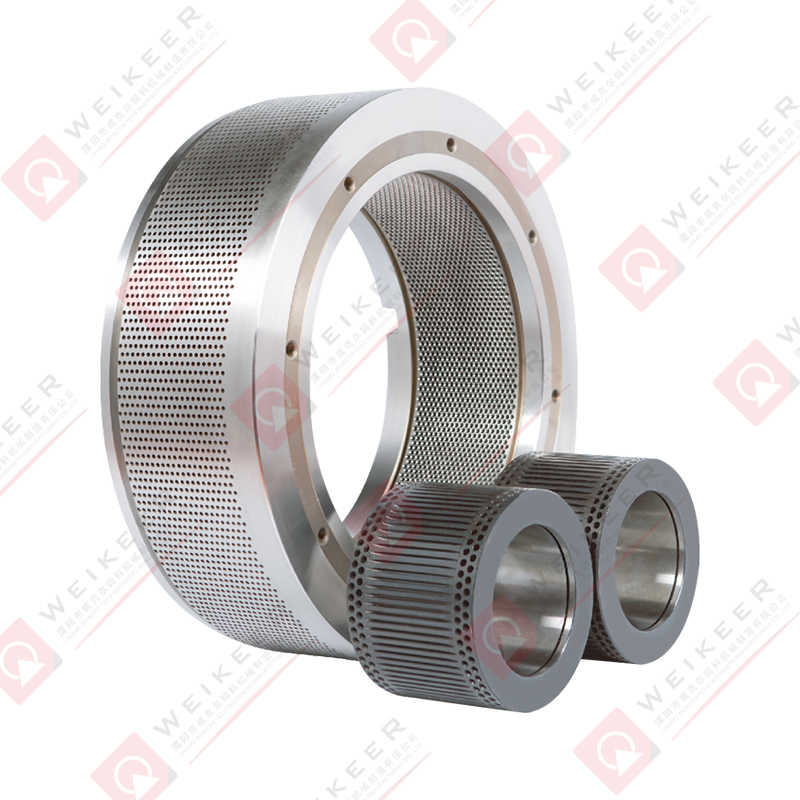

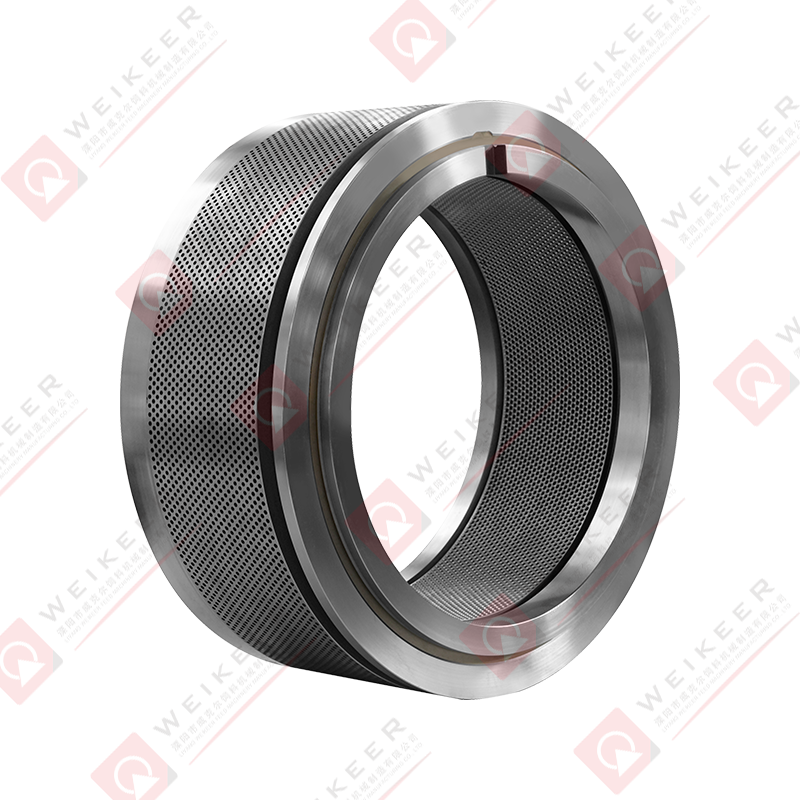

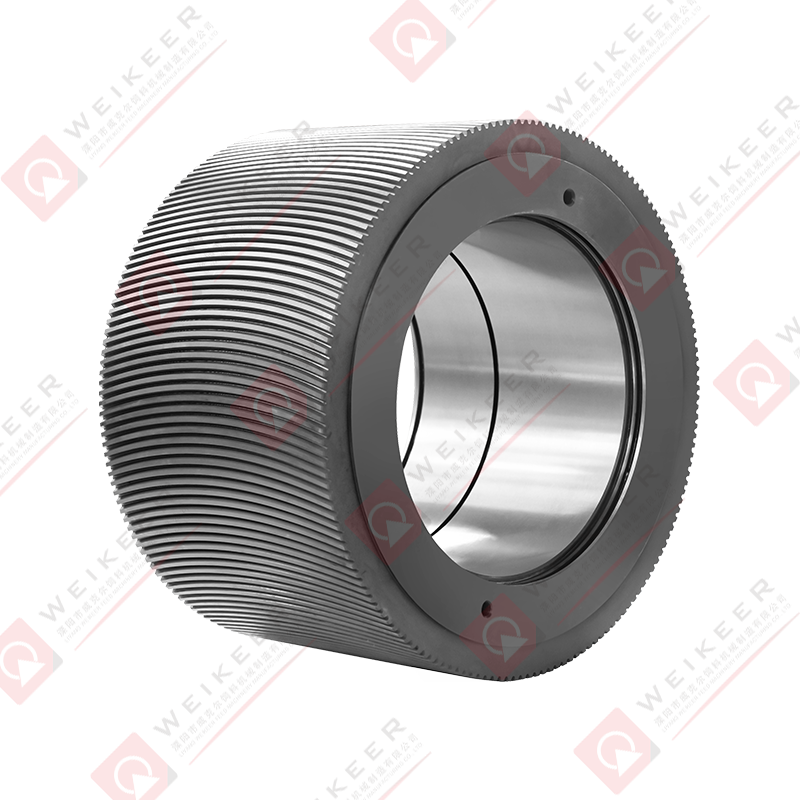

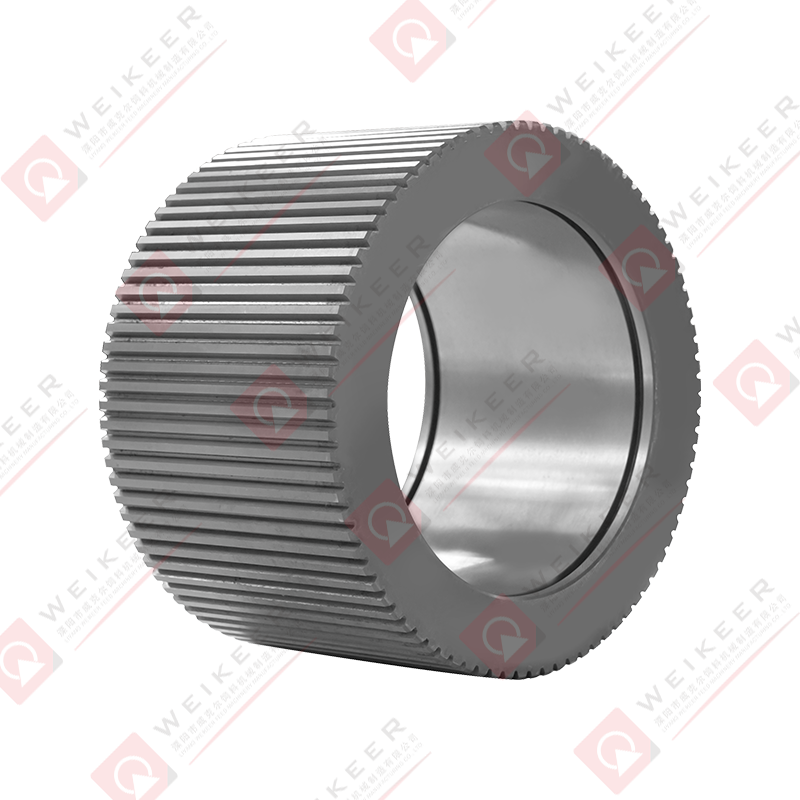

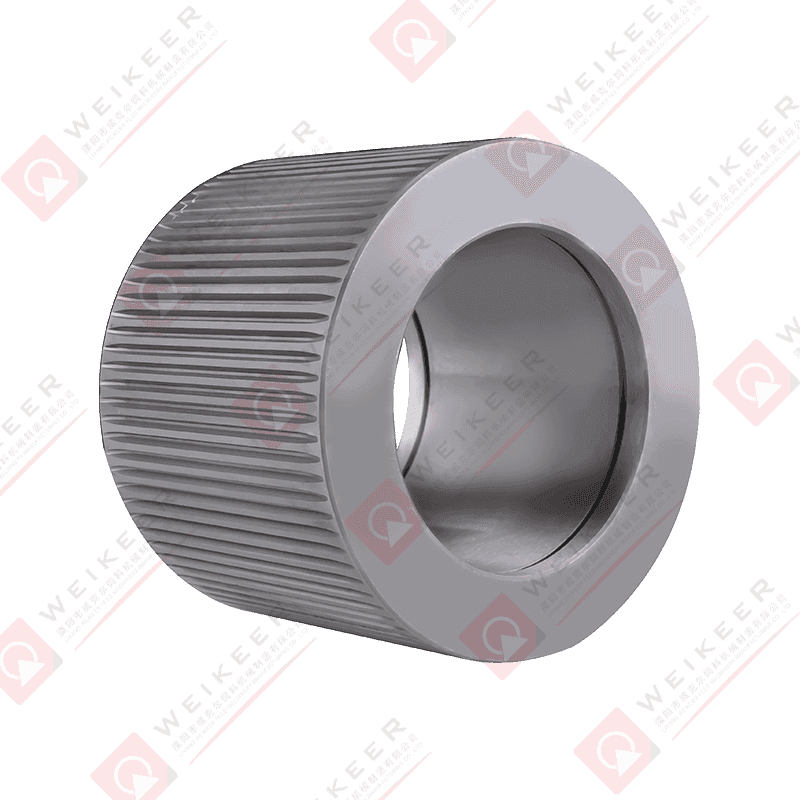

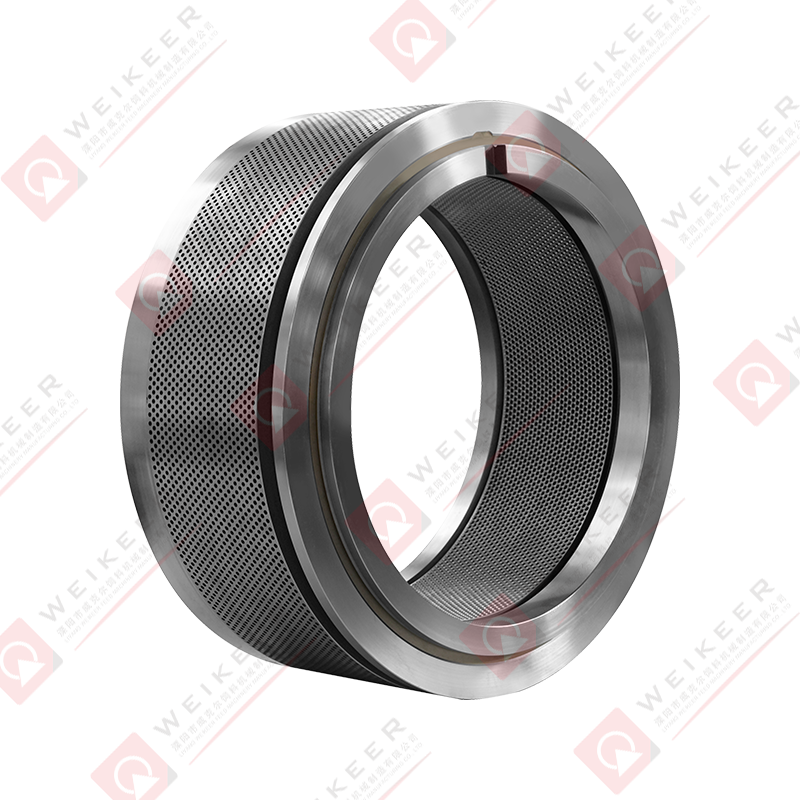

Una matriz anular funciona como cámara de compresión en una fábrica de pellets, donde los rodillos fuerzan las materias primas a través de pequeños orificios para formar pellets compactados. El diseño tipo tornillo se refiere a un método de fijación en el que la matriz se monta en el eje principal de la peletizadora mediante conexiones roscadas de precisión en lugar de pernos o abrazaderas. Esta estructura mejora la estabilidad mecánica, permite un montaje y desmontaje más rápido y reduce el tiempo de mantenimiento.

Acero inoxidable (normalmente grados como SUS304, SUS410 o 4Cr13) se prefiere por su resistencia a la corrosión, el desgaste y la deformación por calor. Estas cualidades son particularmente beneficiosas en ambientes donde el alto contenido de humedad, los aditivos químicos o las largas horas de producción pueden degradar los aceros aleados comunes.

2. Factores clave para seleccionar el troquel anular adecuado

Elegir la matriz anular de acero inoxidable de tipo tornillo ideal implica evaluar varios parámetros interconectados que afectan la calidad de los pellets, la durabilidad y la eficiencia del molino.

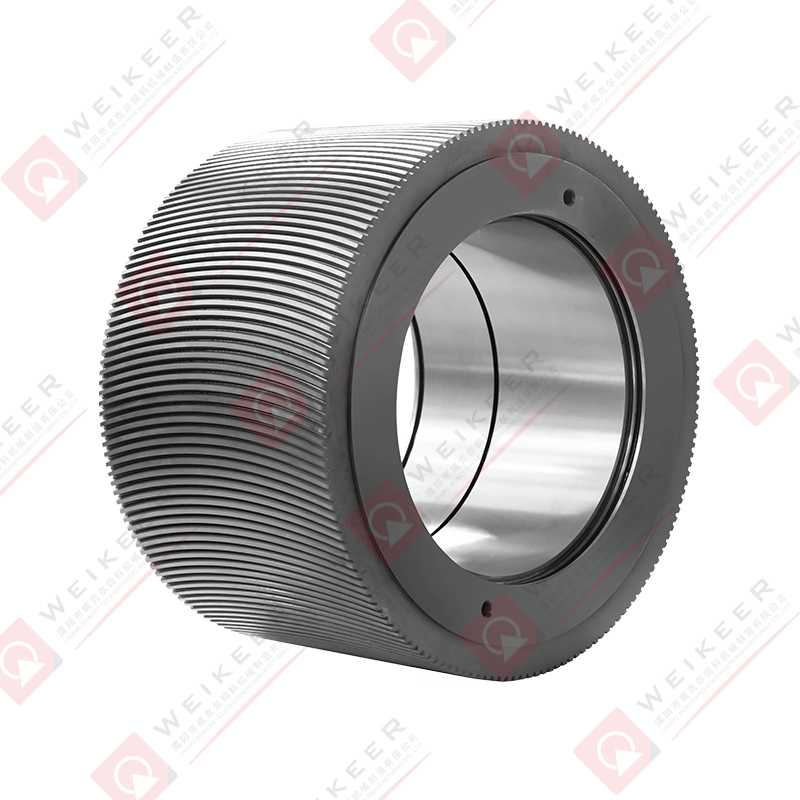

(1) Tipo de materia prima

Las diferentes materias primas tienen distintas estructuras de fibras, niveles de humedad y propiedades aglutinantes, todo lo cual influye en el proceso de compresión.

- Pellets de alimentación animal: Requiere matrices con relaciones de compresión moderadas (1:6–1:10) para garantizar una buena dureza de los pellets sin sobrecalentamiento.

- Pellets de biomasa (p. ej., aserrín, cáscara de arroz, paja): Necesita relaciones de compresión más altas (1:10–1:16) porque el material es grueso y fibroso.

- Pellets de madera: A menudo se exigen matrices de acero inoxidable de alta resistencia con diámetros de orificio más pequeños para lograr un acabado superficial suave y alta densidad.

La selección de un material y un diseño de matriz que se alineen con las características de la materia prima minimiza la pérdida de energía y extiende la vida útil.

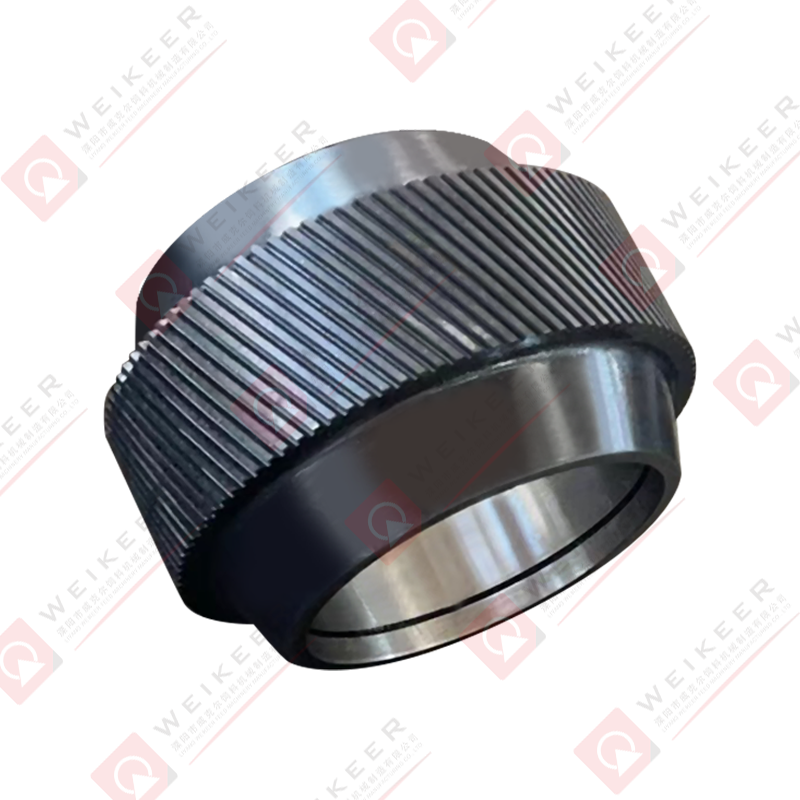

(2) Relación de compresión

El relación de compresión (L/D) (la relación entre la longitud efectiva del troquel y el diámetro del orificio) es un factor crucial que determina la densidad y la durabilidad de los gránulos.

- A proporción más alta Produce pellets más densos pero aumenta el desgaste y el consumo de energía.

- A proporción más baja Reduce la presión y el desgaste del troquel, pero puede dar lugar a pellets más blandos.

Los operadores deben ajustar la relación de compresión según la capacidad de unión natural del material. Por ejemplo, los materiales alimentarios aceitosos o ricos en proteínas necesitan relaciones de compresión más bajas que la biomasa fibrosa seca.

(3) Tamaño y distribución de los orificios

El diámetro del orificio afecta directamente el tamaño y el rendimiento de los pellets. Los tamaños habituales van desde 2 mm hasta 12 mm según el producto:

- Pienso en pellets: 2–4 mm (para aves de corral o acuicultura).

- Pellets de combustible: 6-10 mm (para madera y biomasa).

La distribución uniforme de los orificios garantiza una presión uniforme y evita tensiones localizadas que podrían agrietar el troquel.

3. Importancia del tratamiento térmico y del grado del acero inoxidable

El grado de acero inoxidable Determina la dureza, la resistencia a la corrosión y la resistencia a la fatiga del troquel anular.

- SUS304: Excelente resistencia a la corrosión; Adecuado para la producción de piensos con alto contenido de humedad.

- SUS410/4Cr13: Proporciona mayor dureza después del tratamiento térmico; Ideal para pellets de madera o biomasa con alta abrasividad.

- Acero inoxidable de aleación especial (grados personalizados): Se utiliza para aplicaciones que requieren extrema resistencia al desgaste o alta compresión.

Tratamiento térmico, especialmente endurecimiento y revenido al vacío —Mejora la dureza de la superficie (HRC 50–60) mientras mantiene la dureza interna. Este proceso evita grietas y deformaciones bajo operación continua de alta presión.

4. Ventajas del diseño tipo tornillo en operación industrial

En comparación con los troqueles tipo perno, los troqueles tipo anillo de acero inoxidable tipo tornillo ofrecen varios beneficios operativos notables:

- Instalación rápida: El screw connection system allows easy mounting and disassembly, reducing downtime during die replacement.

- Operación estable: La distribución uniforme de la presión minimiza la vibración y la fatiga mecánica.

- Concentricidad mejorada: Una mejor alineación entre la matriz y el rodillo garantiza un tamaño de pellet consistente y un desgaste reducido.

- Seguridad mejorada: El screw locking mechanism prevents loosening during high-speed operation.

Para las plantas de pellets a gran escala donde el funcionamiento continuo es fundamental, estas ventajas se traducen directamente en una mayor productividad y menores costos de mantenimiento.

5. Adaptación de las especificaciones de troqueles a las aplicaciones de pellets

Cada aplicación de producción de pellets requiere configuraciones únicas de matrices anulares para lograr resultados óptimos.

| Solicitud | Grado de acero inoxidable recomendado | Relación de compresión | Diámetro del agujero (mm) | Consideraciones clave |

| Alimento para aves de corral | SUS304 | 1:8–1:10 | 3–4 | Superficie interior lisa, evita el bloqueo de la alimentación. |

| alimento para peces | SUS304 / SUS316 | 1:6–1:8 | 2–3 | Resistencia a la corrosión, acabado superficial fino |

| Combustible de biomasa | 4Cr13 / SUS410 | 1:12–1:16 | 6–10 | Alta resistencia al desgaste, tolerancia al calor estable |

| Pellets de madera | 4Cr13 | 1:14–1:18 | 6–8 | Alta dureza, perforación precisa |

| Pellets de fertilizantes | SUS304 | 1:8–1:12 | 3–6 | Protección contra la corrosión, densidad moderada. |

La selección de una matriz anular con especificaciones adaptadas a su material específico garantiza una compactación eficiente y dimensiones consistentes de los pellets.

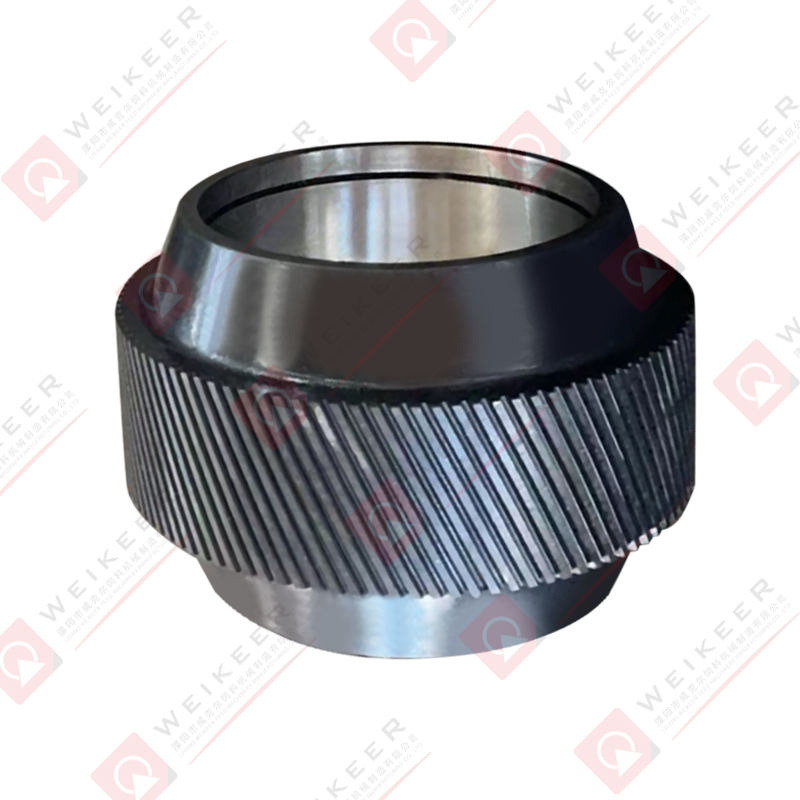

6. Evaluación de la calidad del troquel y la precisión de fabricación

La fabricación de alta precisión es esencial para una producción constante de pellets y una longevidad de la matriz. Al comprar una matriz anular de acero inoxidable tipo tornillo, considere:

- Acabado superficial: Las paredes interiores lisas reducen la fricción y la acumulación de material.

- Precisión de perforación de agujeros: La perforación con láser o pistola proporciona una geometría de orificio consistente y evita el desgaste desigual.

- Redondez y Concentricidad: Garantiza una rotación equilibrada durante el funcionamiento.

- Uniformidad del tratamiento térmico: Evita deformaciones o grietas debido a una dureza desigual.

Es recomendable elegir matrices anulares de fabricantes acreditados con mecanizado CNC y capacidades avanzadas de tratamiento térmico para garantizar un rendimiento constante.

7. Pautas de mantenimiento y reemplazo

Incluso el mejor troquel anular se desgastará con el tiempo. Un mantenimiento adecuado prolonga significativamente su vida útil.

- Limpieza periódica: Retire los residuos de material después de cada turno de producción para evitar obstrucciones.

- Verifique los patrones de desgaste: El desgaste desigual puede indicar desalineación o presión inadecuada del rodillo.

- Supervise la producción y la calidad de los pellets: Una caída repentina en la producción o un aumento de los finos a menudo indica desgaste de la matriz.

- Reemplazo programado: Reemplace los troqueles antes de que las paredes del orificio se vuelvan excesivamente lisas o agranden.

Al mantener el troquel adecuadamente y seguir un programa de reemplazo basado en las horas de producción, los operadores pueden minimizar el tiempo de inactividad y evitar costosas averías.

8. Errores comunes que se deben evitar en la selección de matrices anulares

- Elegir una relación de compresión incorrecta: Proporciones demasiado altas pueden aumentar la dureza de los pellets pero acortar la vida útil de la matriz.

- Ignorando las diferencias de materia prima: Usar el mismo troquel para todos los materiales puede causar ineficiencia o daños.

- Pasar por alto la calidad del tratamiento térmico: Los troqueles mal tratados pierden dureza rápidamente y se desgastan de manera desigual.

- Descuidar la compatibilidad: Asegúrese de que la matriz de anillo tipo tornillo coincida con el modelo y las especificaciones de torsión de su peletizadora.

Evitar estos obstáculos garantiza una producción constante y un retorno de la inversión óptimo.

9. Conclusión

Seleccionando el derecho matriz de anillo de acero inoxidable tipo tornillo es un paso crucial para lograr una producción de pellets eficiente, duradera y rentable. La elección debe guiarse por las características de la materia prima, la calidad deseada del pellet, la relación de compresión y el entorno operativo.

Al considerar el grado de acero inoxidable, la configuración de los orificios de la matriz y el diseño de la conexión roscada, los fabricantes pueden optimizar la productividad y al mismo tiempo minimizar el desgaste y los costos de mantenimiento. En última instancia, una matriz anular de acero inoxidable tipo tornillo bien elegida y mantenida adecuadamente no solo mejora la calidad del pellet sino que también mejora la sostenibilidad y rentabilidad general de su línea de producción.

英语

英语 俄语

俄语 阿拉伯语

阿拉伯语 中文简体

中文简体