Con la popularización de la energía renovable, los gránulos de biomasa se usan ampliamente como combustible limpio en calderas industriales, calefacción en el hogar y otros campos. En el proceso de producción de pellets, los problemas de obstrucción de moho con frecuencia ocurren, lo que no solo afecta la capacidad de producción, sino que también puede causar daños en el equipo, un mayor consumo de energía e incluso el apagado. La razón es que la obstrucción del moho no es causada por un solo factor, sino el resultado del efecto combinado de las materias primas, la humedad, el diseño de moho, los parámetros operativos y otros aspectos.

1. Los problemas de materia prima son la causa fundamental de la obstrucción

Las principales materias primas de Los gránulos de biomasa mueren Incluya desechos vegetales como aserrín, paja, cáscaras de arroz y conchas de palma. El contenido de impureza, la estructura de fibra y el tamaño de partícula de trituración de las materias primas en sí afectarán directamente la suavidad de la presión de los pellets.

Demasiadas impurezas o partículas demasiado grandes son fáciles de formar bloqueos en el canal de moho;

El alto contenido de arena o mezclado con fragmentos de metal causará un desgaste anormal del molde;

La longitud desigual de la fibra dificulta que las materias primas pasen a través del canal del molde continuamente durante la presión.

Sugerencias de solución:

Use un sistema de detección de varias etapas para filtrar las impurezas;

Controlar el tamaño de partícula de trituración entre 2-6 mm;

El uso mixto de diferentes materias primas puede mejorar la estabilidad del moldeo.

2. El control de humedad es la tecla para suavizar la presión

La humedad es el "lubricante" para la formación de partículas. Demasiado alto o demasiado bajo causará la obstrucción de moho.

Cuando la humedad es demasiado alta (> 15%), las materias primas son fáciles de formar adhesión en el molde, el enfriamiento es lento y la probabilidad de obstruir por los poros es alta;

Cuando la humedad es demasiado baja (<8%), el moldeo por compresión es difícil, lo que resulta en un montón de polvo y una fácil agrietamiento de partículas, lo que a su vez bloquea la salida del molde.

Sugerencias de solución:

Controlar el contenido de humedad de las materias primas entre 10%-12%;

Instalar un sistema previo al secado, especialmente en un entorno de alta humedad;

Detección en tiempo real de fluctuaciones de humedad de alimentación, ajuste preciso de la velocidad de alimentación y la presión de la rueda de presión.

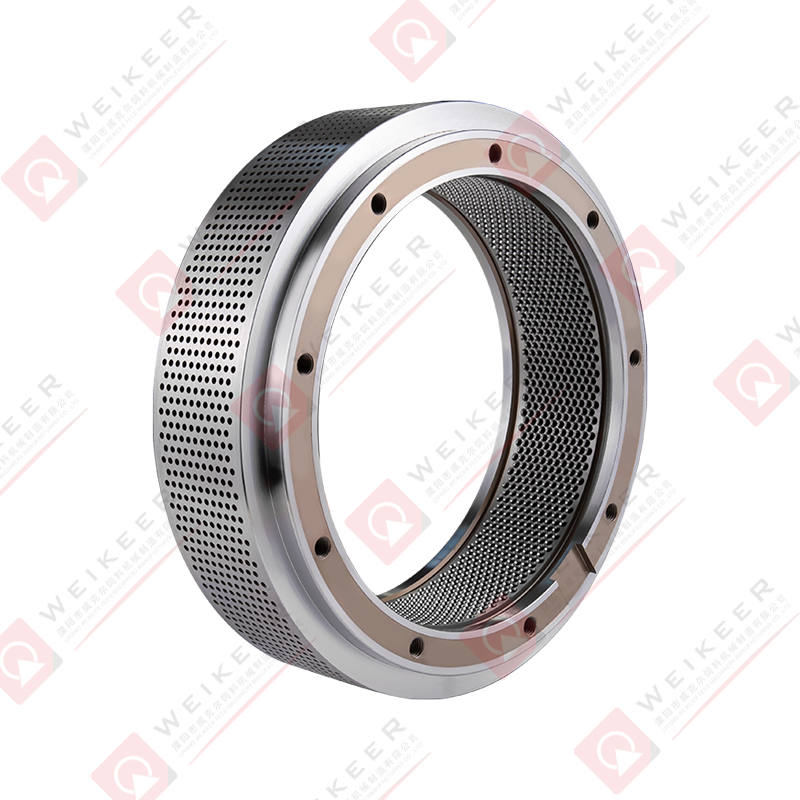

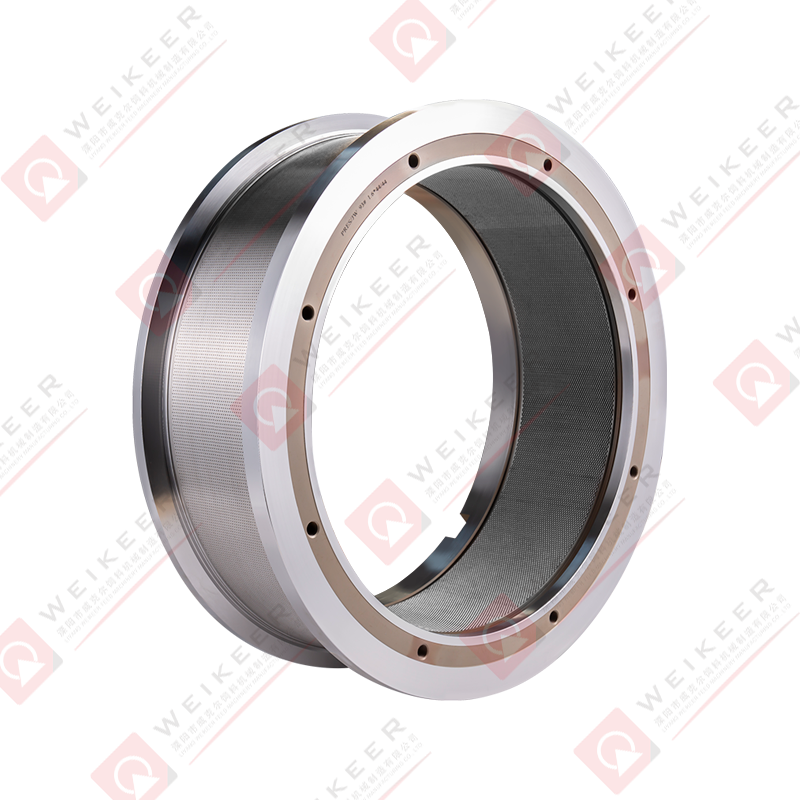

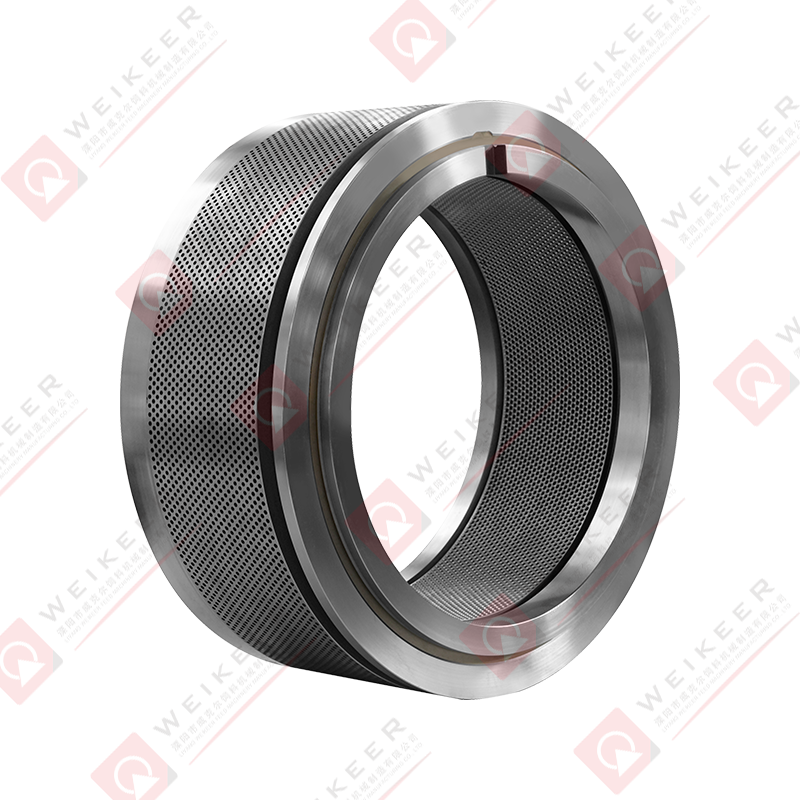

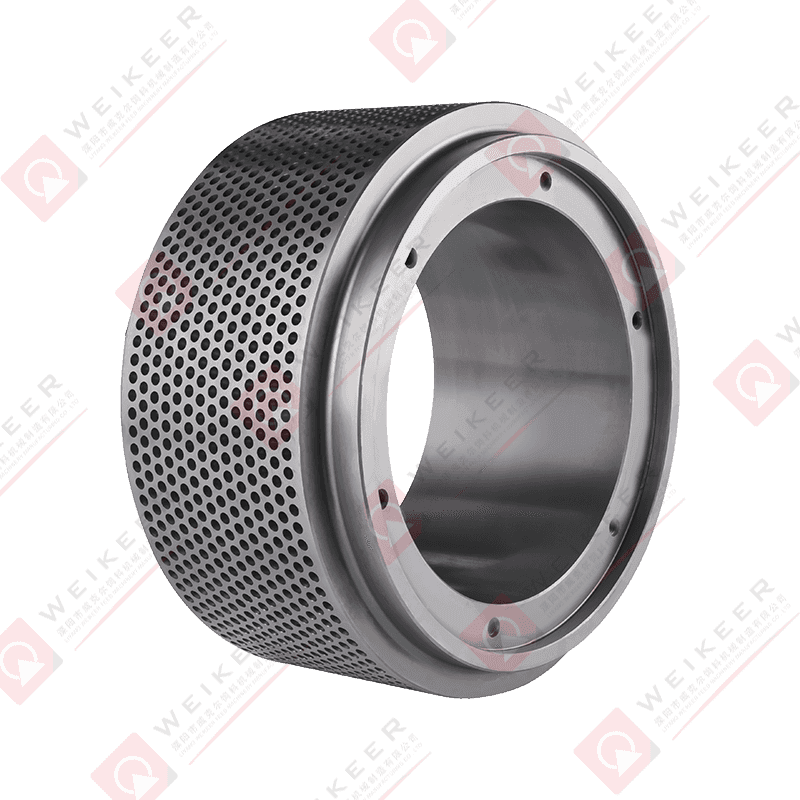

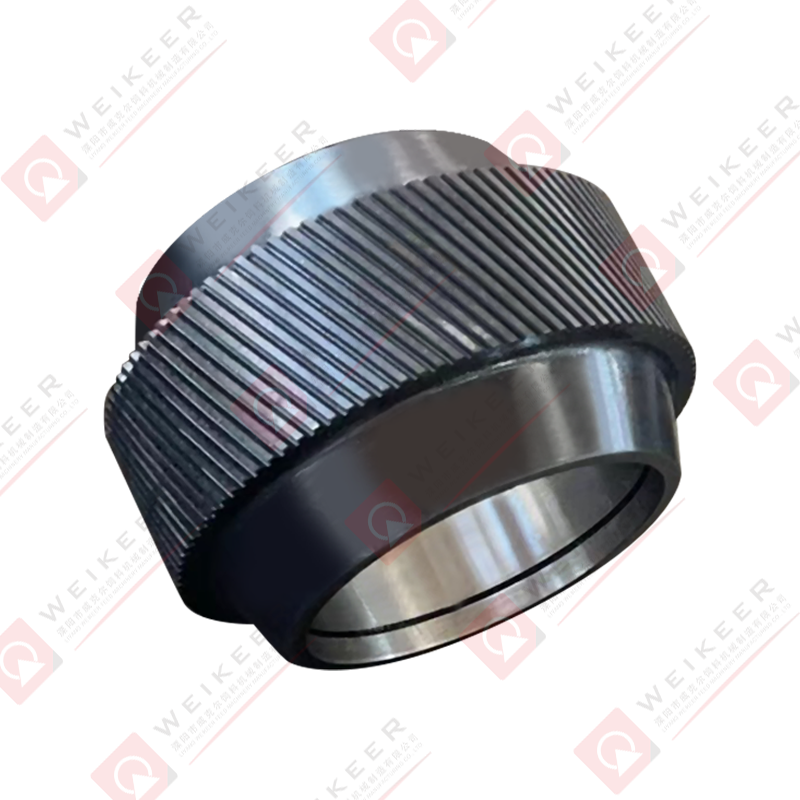

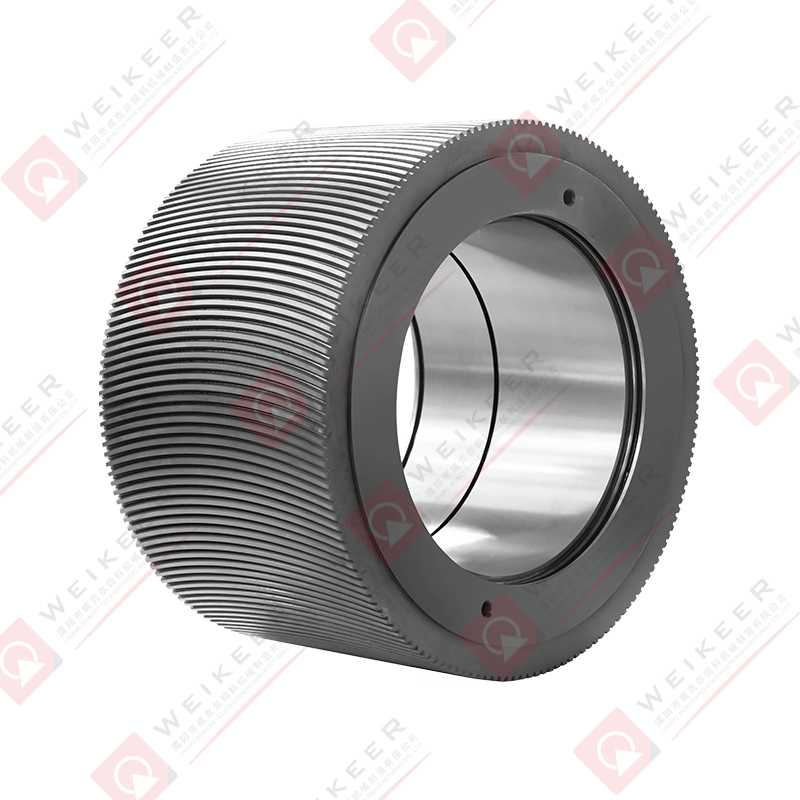

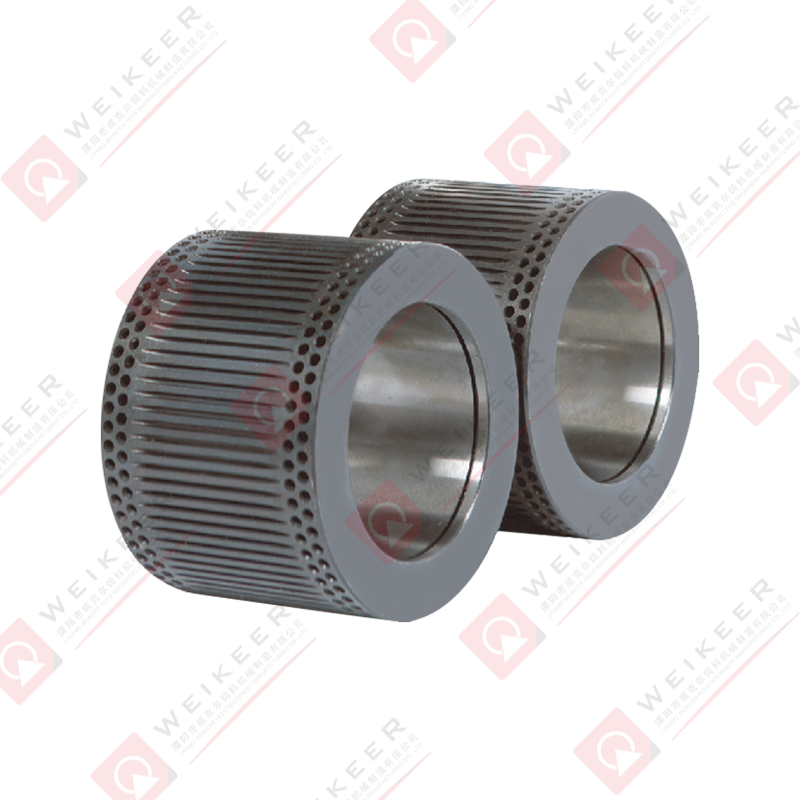

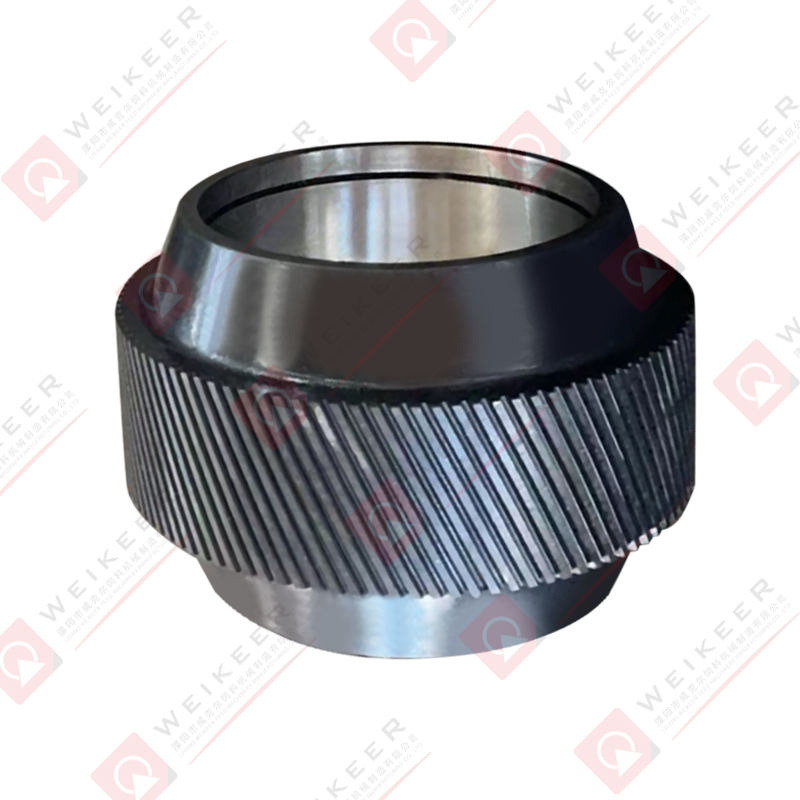

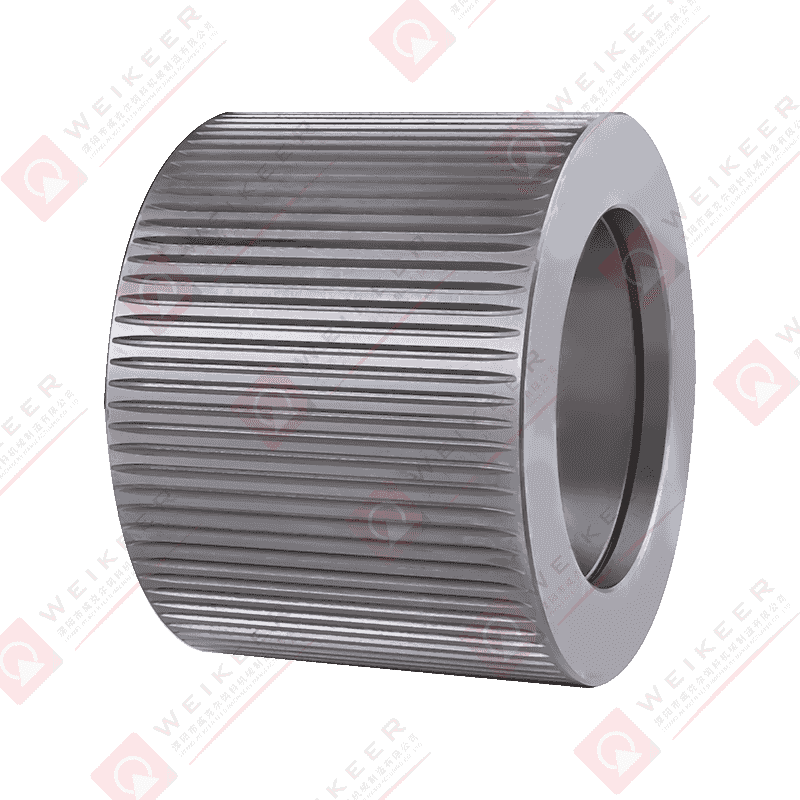

3. La estructura de diseño de moho afecta la eficiencia de descarga del material

Los parámetros como la apertura del moho, la relación de compresión y la longitud del canal juegan un papel decisivo en la formación y descarga de partículas.

El diseño de la relación de compresión irracional (como demasiado alta) aumentará la resistencia del material y causará obstrucción;

La densidad numérica de los agujeros de moho es demasiado alta, el calor no es fácil de disipar y las materias primas son fáciles de calentar y pegarse al orificio;

El material del moho no es lo suficientemente difícil, y el desgaste y la deformación del canal también afectarán la suavidad de la descarga.

Sugerencias de solución:

Elija una relación de compresión adecuada de acuerdo con las características de las materias primas (generalmente entre 1: 4 y 1: 6);

Optimizar el sistema de enfriamiento para mantener la temperatura de trabajo del molde dentro del rango normal;

Verifique regularmente si el orificio del molde está deformado o carbonizado, y reemplácelo o limpie a tiempo.

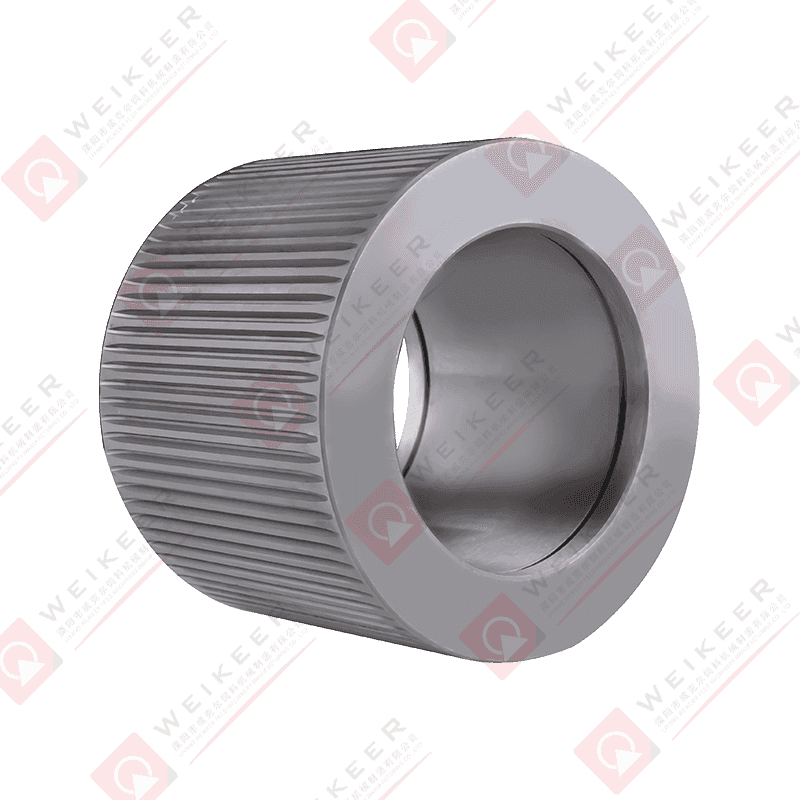

IV. Los parámetros de operación y los mecanismos de mantenimiento no se pueden ignorar

Además de los factores técnicos anteriores, la puesta en marcha del operador y el mantenimiento diario del equipo también juegan un papel decisivo.

Sugerencias de operación:

Mantenga una brecha adecuada entre la rueda presionada y el molde para evitar "triturar";

Detenga la máquina a tiempo al encontrar el bloqueo para evitar un mayor daño causado por la operación forzada;

Limpie la superficie del moho en cada turno y realice regularmente operaciones de mantenimiento como la descarbonización y la lubricación en el equipo.

El bloqueo de los moldes de pellets de biomasa es un problema integral que no se puede atribuir simplemente a un solo factor. Solo comenzando a partir de múltiples aspectos, como el cribado de materias primas, el control de humedad, el diseño y la operación y el mantenimiento del moho, y la formación de un proceso sistemático de gestión de la producción, podemos reducir efectivamente el bloqueo de moho y mejorar la estabilidad y la economía de la producción de pellets.

英语

英语 俄语

俄语 阿拉伯语

阿拉伯语 中文简体

中文简体