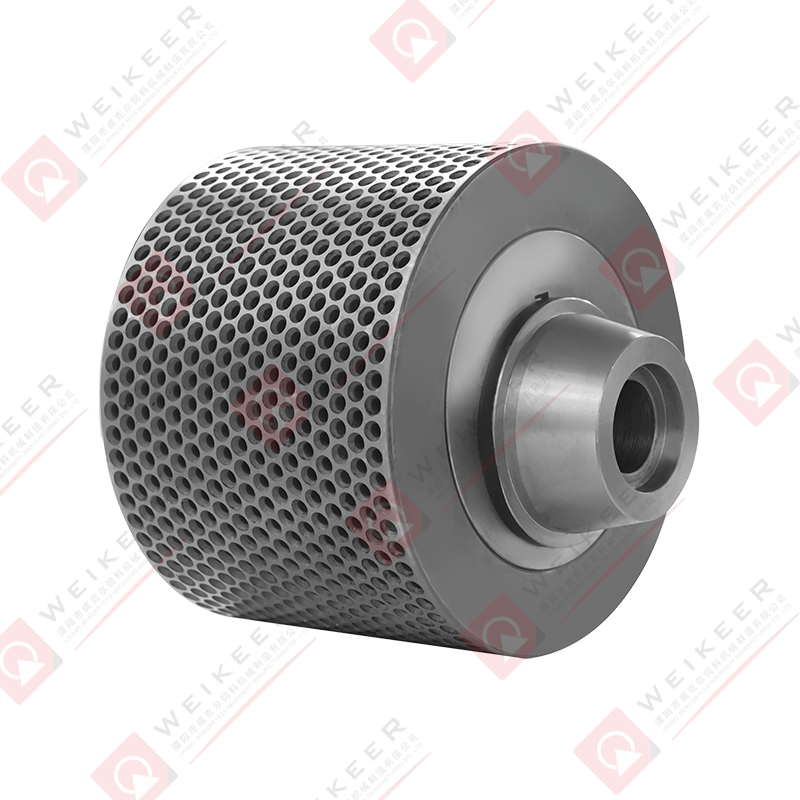

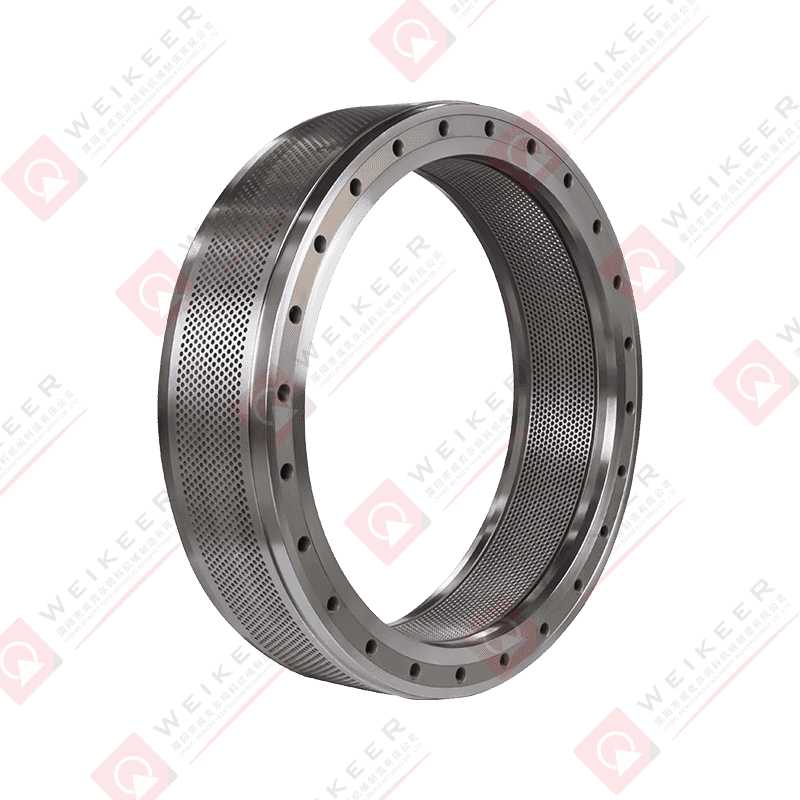

Molinos de pellets prensan carcasas de rodillos son componentes de desgaste críticos en los sistemas de peletización utilizados para alimentación animal, biomasa, pellets de madera y producción industrial de pellets. Estas carcasas forman la superficie de trabajo exterior de los rodillos de presión y entran en contacto directo con la materia prima y los moldes de pellets durante el proceso de compresión.

Debido a que las carcasas de los rodillos están sujetas a alta presión, fricción y materiales abrasivos, su diseño, selección de materiales y patrón de superficie tienen un impacto directo en la calidad de los pellets, la eficiencia de producción y los costos operativos generales.

Función de las carcasas de los rodillos prensadores en las fábricas de pellets

Las carcasas de los rodillos de presión transmiten la fuerza desde los rodillos de la peletizadora a la materia prima, obligándola a pasar a través de los orificios de la matriz para formar gránulos uniformes. La superficie de la carcasa agarra y comprime la materia prima mientras mantiene un contacto constante con la superficie del troquel.

Una carcasa de rodillo diseñada adecuadamente garantiza un flujo de material estable, reduce el deslizamiento y mejora la densidad de los pellets. Las carcasas desgastadas o mal combinadas pueden provocar una alimentación desigual, un rendimiento reducido y un desgaste excesivo de los troqueles.

Tipos comunes de patrones de superficie de carcasas de rodillos

Las carcasas de los rodillos se fabrican con diferentes patrones de superficie para adaptarse a distintos materiales y objetivos de producción. El patrón correcto mejora el agarre y la eficiencia de la compresión.

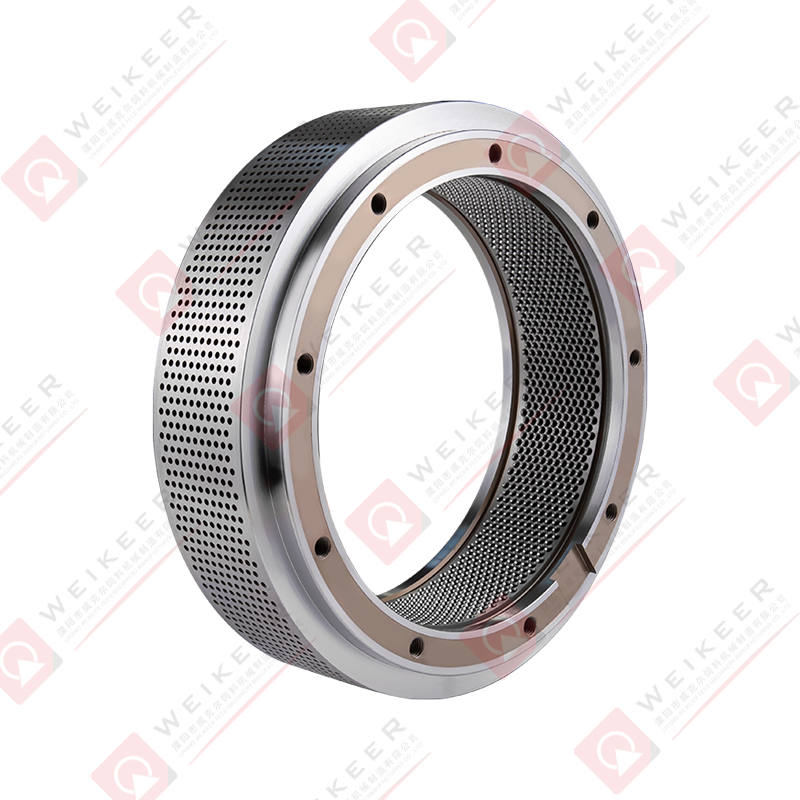

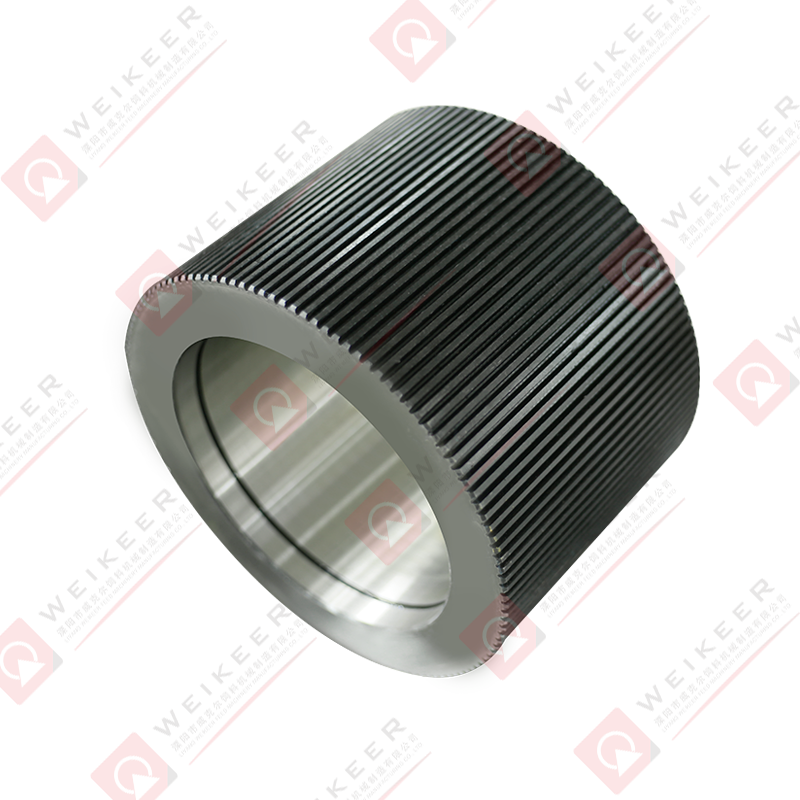

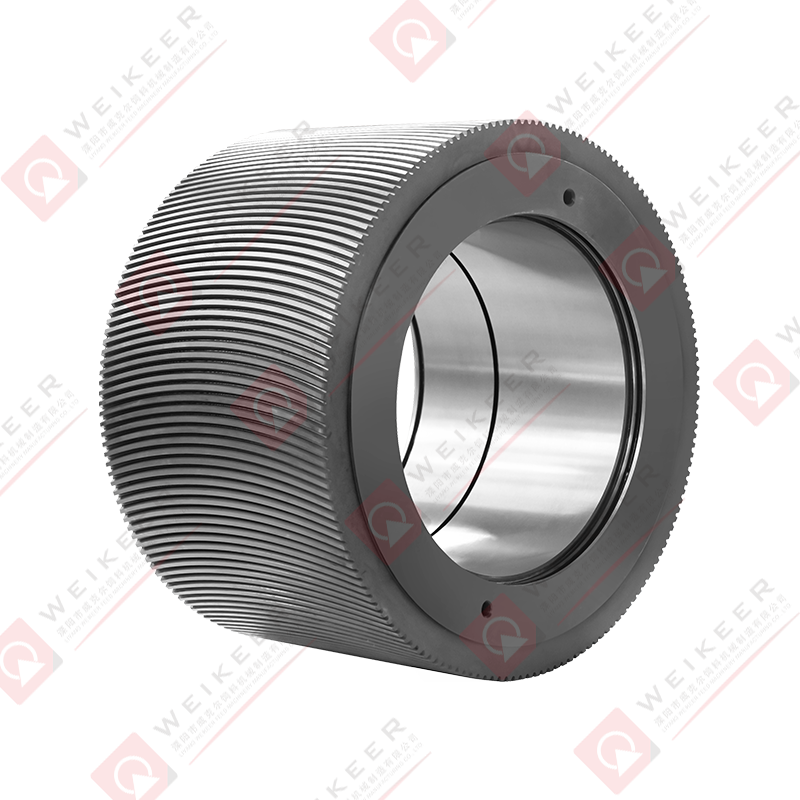

Carcasas de rodillos corrugados

Las carcasas corrugadas cuentan con ranuras paralelas que proporcionan un agarre fuerte y una alimentación de material estable. Se utilizan habitualmente en la producción de piensos granulados y son adecuados para una amplia gama de materias primas.

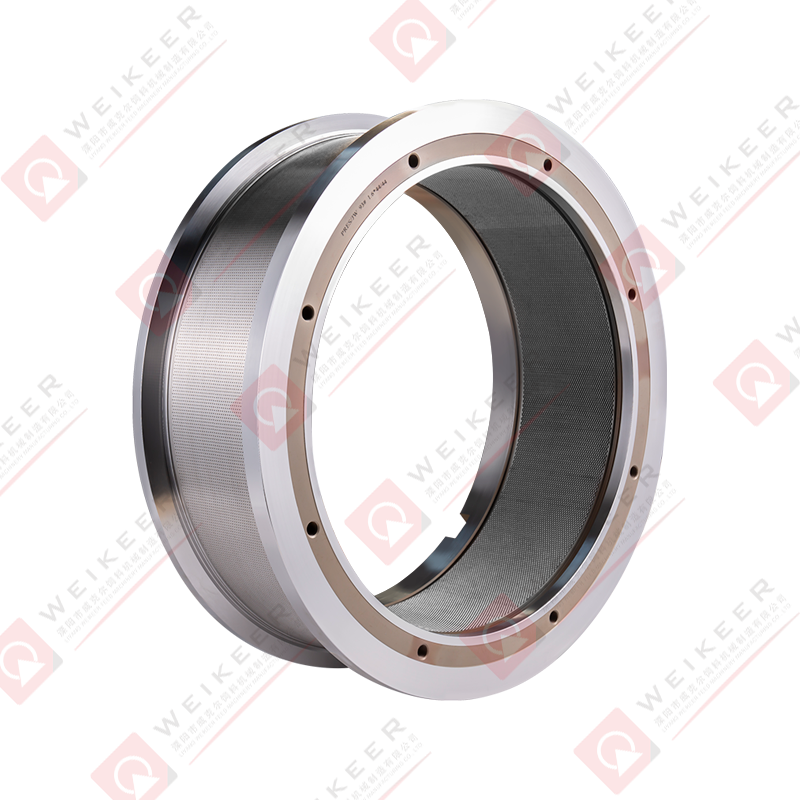

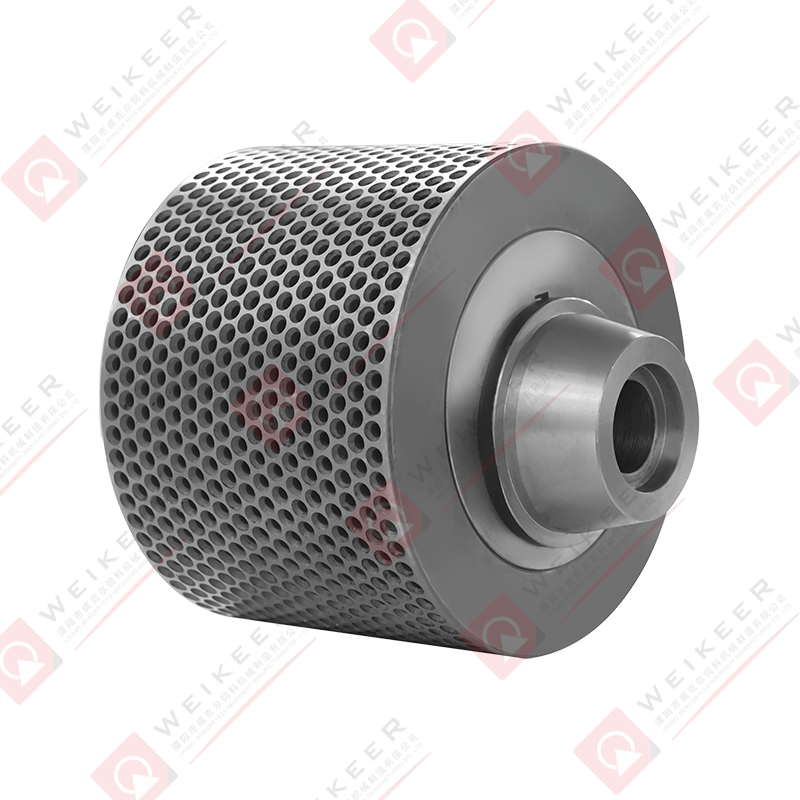

Carcasas de rodillos de ranura cerrada

Los diseños de ranura cerrada crean una compresión más agresiva, lo que los hace ideales para materiales difíciles de granular o requisitos de granulados de alta densidad. Mejoran la captura de material y reducen el deslizamiento.

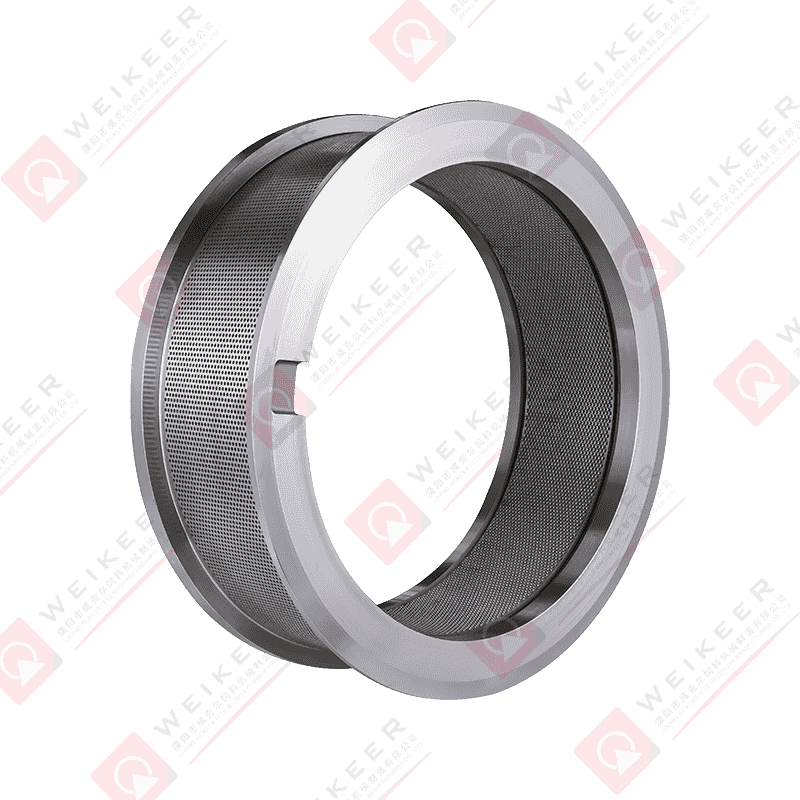

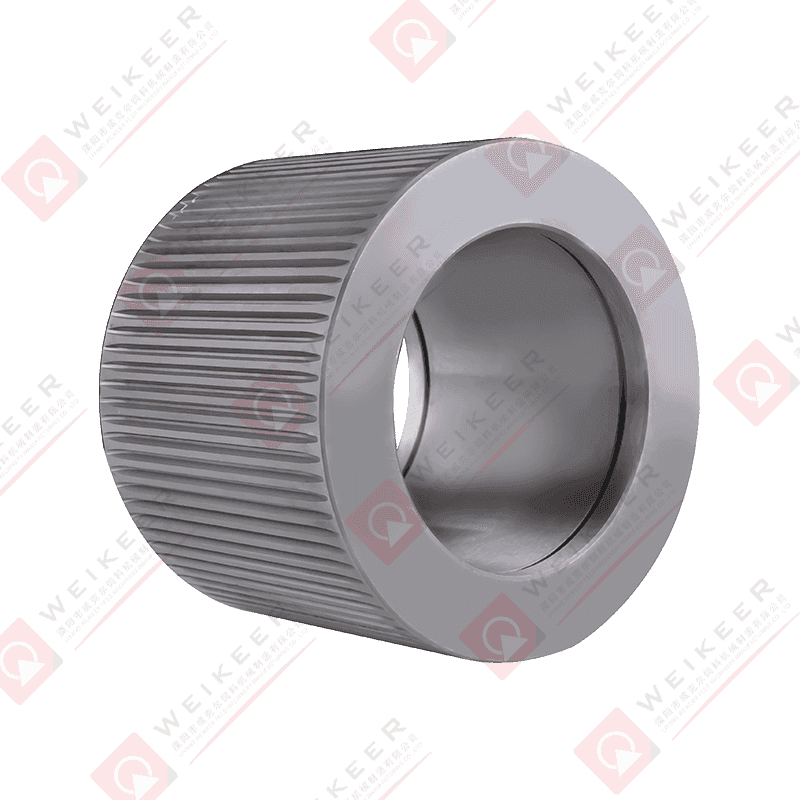

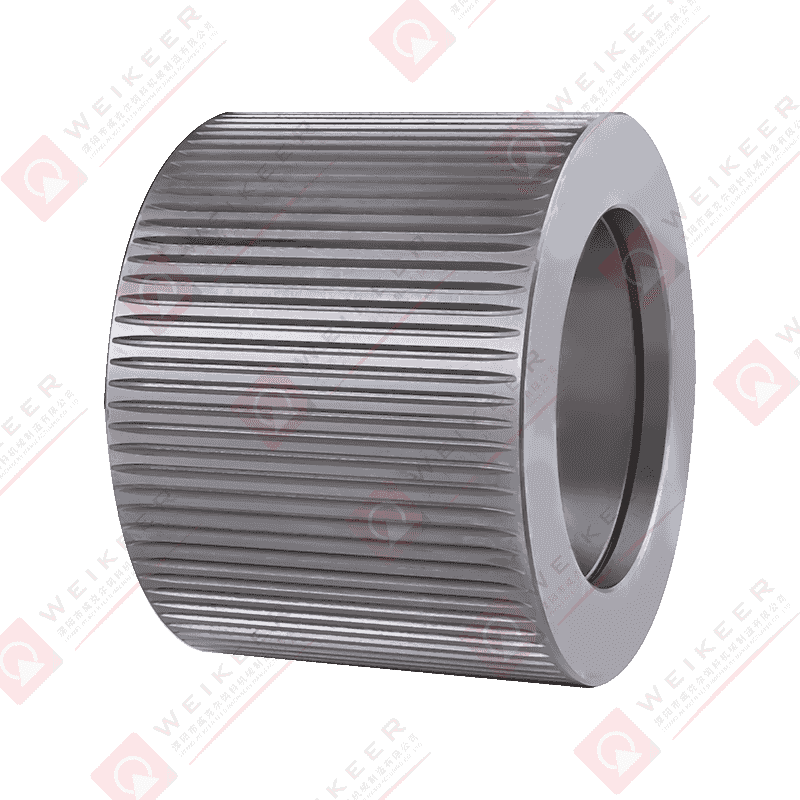

Carcasas de rodillos de ranura abierta

Las carcasas con ranura abierta permiten un mejor flujo de material y se utilizan comúnmente para materias primas más blandas. Ayudan a prevenir la acumulación de material y reducir la generación de calor.

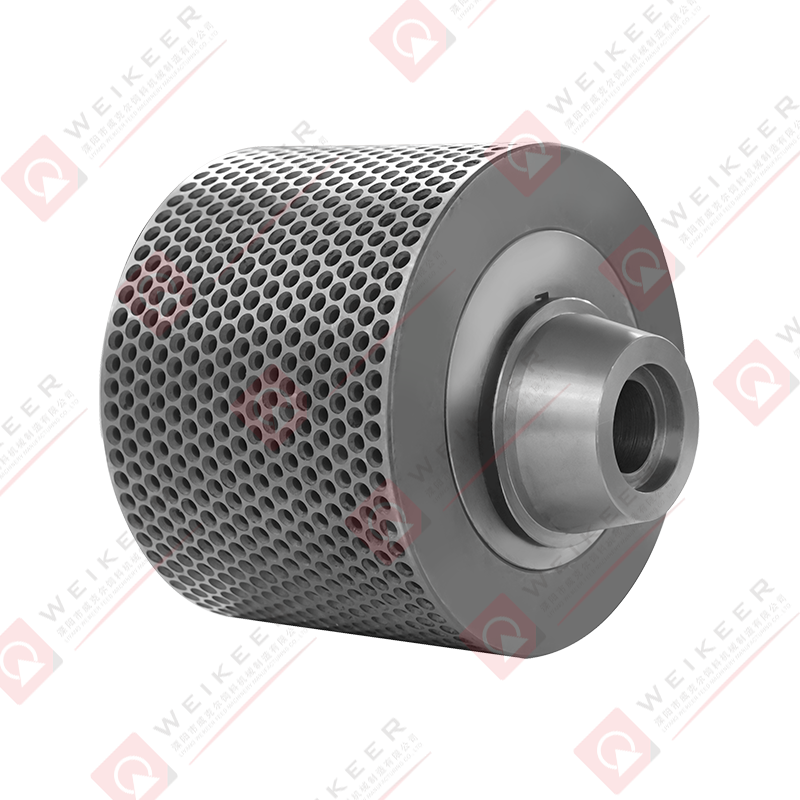

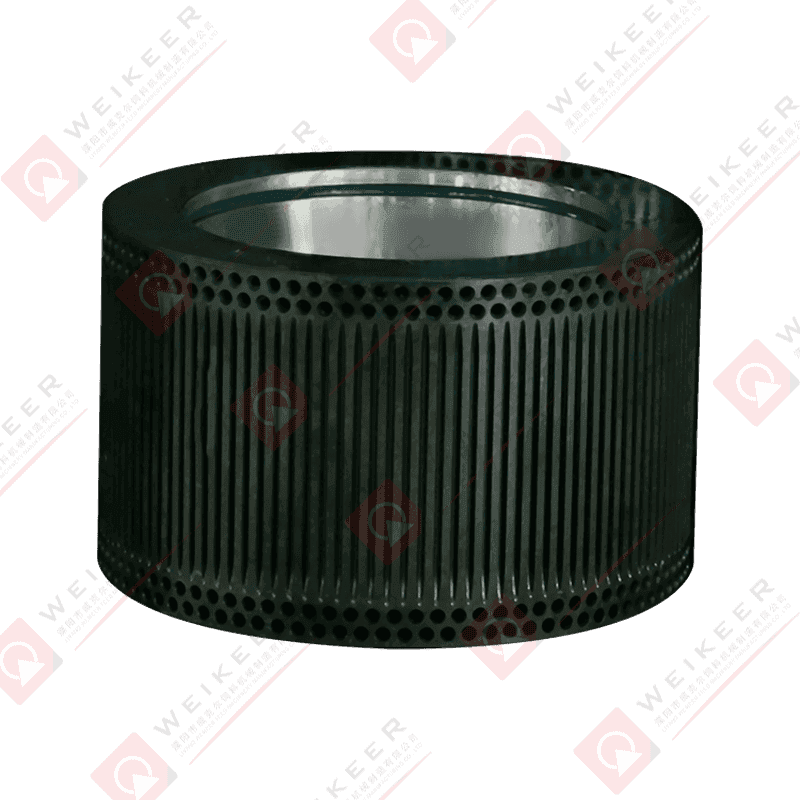

Carcasas de rodillos con hoyuelos o moleteados

Los patrones con hoyuelos y moleteados mejoran el agarre y minimizan las manchas del material. Estos patrones se utilizan a menudo para alimentos especiales y ciertos materiales de biomasa.

Materiales utilizados para la fabricación de carcasas de rodillos

Las carcasas de los rodillos deben resistir la abrasión continua, la tensión de contacto elevada y los ciclos térmicos. La selección de materiales juega un papel importante en la durabilidad y rentabilidad de la carcasa.

- Acero aleado: Proporciona buena tenacidad y resistencia al desgaste para aplicaciones estándar de alimentación y biomasa.

- Hierro fundido con alto contenido de cromo: Excelente para materiales abrasivos debido a su dureza y resistencia al desgaste superiores.

- Acero carburizado: tratado térmicamente para obtener una capa superficial dura y un núcleo resistente para una vida útil prolongada.

- Aleaciones de acero inoxidable: utilizadas en entornos aptos para uso alimentario o sensibles a la corrosión.

Factores clave que afectan el rendimiento de la carcasa del rodillo

Varios factores operativos y materiales influyen en el rendimiento de las carcasas de los rodillos y en la rapidez con la que se desgastan.

- Abrasividad de la materia prima: El alto contenido de minerales o arena acelera el desgaste.

- Contenido de humedad: la humedad inadecuada afecta el agarre y aumenta el deslizamiento.

- Espacio entre el rodillo y la matriz: el espacio incorrecto provoca una carga desigual y un desgaste prematuro.

- Carga de producción: el alto rendimiento aumenta la tensión mecánica en las carcasas.

- Condición de lubricación y rodamientos: Un soporte deficiente de los rodamientos aumenta la vibración y el desgaste de la carcasa.

Signos de desgaste y falla de la carcasa del rodillo

El monitoreo de los patrones de desgaste ayuda a los operadores a reemplazar las carcasas antes de que ocurran problemas graves de rendimiento. Los síntomas de desgaste comunes incluyen una calidad reducida de los pellets, un mayor consumo de energía y vibraciones anormales.

- Ranuras aplanadas o redondeadas que reducen el agarre.

- Desgaste desigual en la superficie de la carcasa.

- Grietas o desconchados superficiales en capas endurecidas.

- Mayor deslizamiento y reducción de la densidad del pellet.

Cómo seleccionar las carcasas de rodillos adecuadas

Seleccionar la carcasa del rodillo prensador correcta es esencial para optimizar el rendimiento de la peletizadora y minimizar los costos operativos. La selección debe basarse en el tipo de material, los objetivos de producción y las especificaciones del equipo.

Los operadores deben hacer coincidir el patrón de ranura, la dureza del material y el diámetro de la carcasa con el modelo específico de la peletizadora y la configuración del troquel. Consultar con proveedores experimentados ayuda a garantizar la compatibilidad y el rendimiento.

Mejores prácticas de instalación

Una instalación adecuada garantiza una carga uniforme y maximiza la vida útil de la carcasa del rodillo. Un montaje incorrecto puede provocar vibraciones, desalineación y desgaste acelerado.

- Limpie e inspeccione los cubos de los rodillos antes de instalar carcasas nuevas.

- Asegure la separación correcta entre el rodillo y el troquel de acuerdo con las pautas del fabricante.

- Verifique el estado de los cojinetes para evitar una carga desigual del armazón.

- Rodaje de carcasas nuevas con carga reducida para permitir un asiento adecuado.

Estrategias de mantenimiento para prolongar la vida útil de la carcasa

El mantenimiento preventivo extiende significativamente la vida útil de las carcasas de los rodillos de presión y reduce el tiempo de inactividad no planificado. La inspección de rutina y las prácticas operativas adecuadas son esenciales.

- Inspeccione periódicamente el estado de la ranura y el diámetro de la carcasa.

- Gire o reemplace las carcasas antes de que se produzca un desgaste severo.

- Controlar la calidad de la materia prima para reducir los contaminantes abrasivos.

- Mantenga la configuración adecuada del alimentador y acondicionador.

- Mantenga registros precisos de desgaste y reemplazo.

Impacto en la calidad de los pellets y la eficiencia de la producción

El estado de la carcasa del rodillo prensador afecta directamente la durabilidad del pellet, la consistencia del tamaño y el rendimiento de la producción. Las carcasas bien mantenidas proporcionan una compresión estable, lo que da como resultado una densidad uniforme de los gránulos y una reducción de los finos.

Las carcasas de rodillos optimizadas también reducen el consumo de energía al minimizar el deslizamiento y la fricción innecesaria, mejorando la eficiencia general del molino y reduciendo los costos de producción.

Conclusión

Las carcasas de los rodillos prensadores de las fábricas de pellets son componentes esenciales que desempeñan un papel importante en la formación de pellets, la eficiencia de la producción y la longevidad del equipo. El patrón de su superficie, la composición del material y las condiciones de mantenimiento afectan directamente la calidad del pellet y los costos operativos.

Al seleccionar el diseño correcto de la carcasa del rodillo, seguir prácticas de instalación adecuadas e implementar un programa de mantenimiento proactivo, los productores de pellets pueden lograr una calidad constante de los pellets, extender la vida útil del equipo y maximizar el retorno de la inversión.

英语

英语 俄语

俄语 阿拉伯语

阿拉伯语 中文简体

中文简体